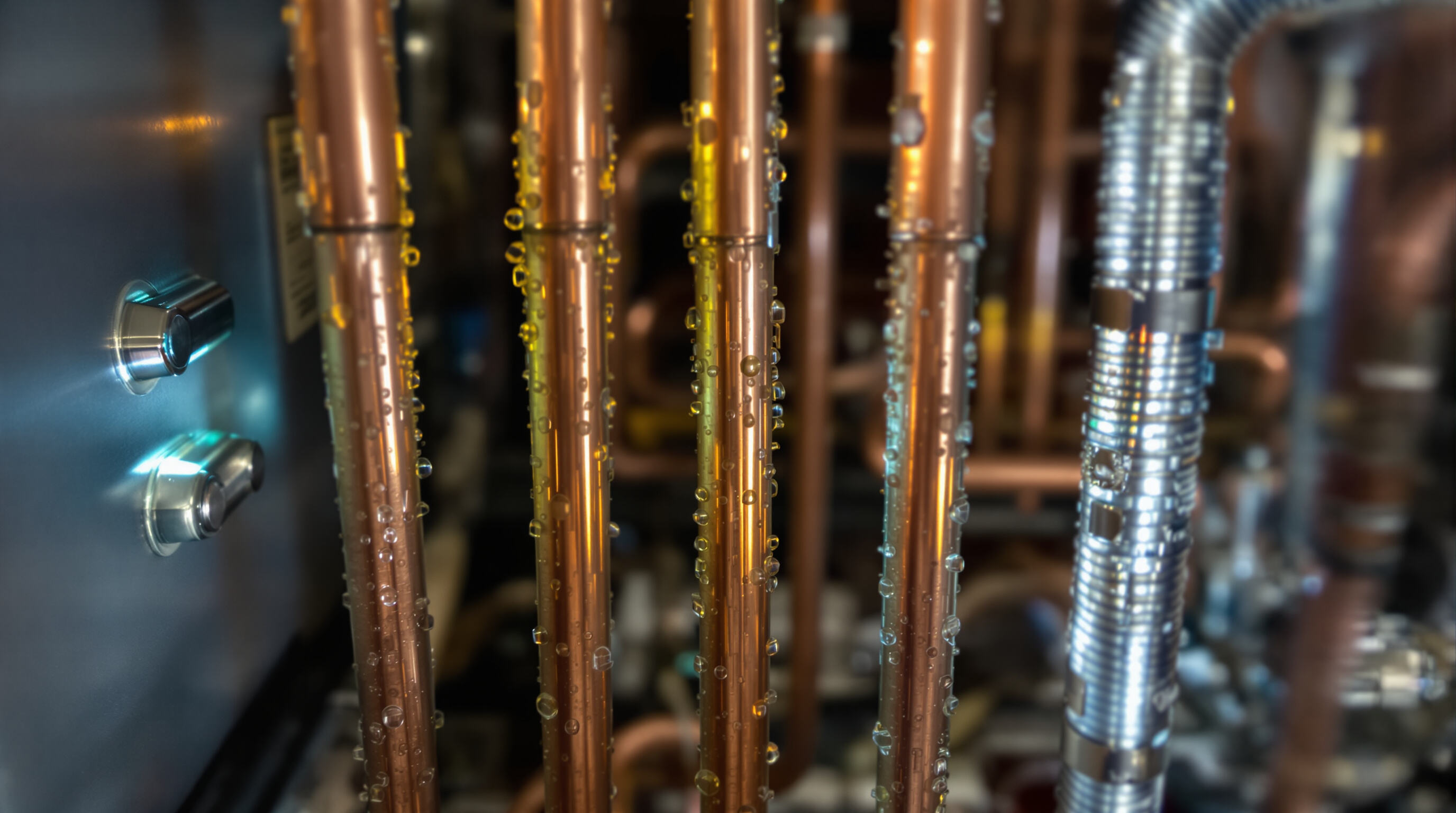

Il tubo capillare presente nei condizionatori d'aria rappresenta una parte importante dei sistemi HVAC, posizionandosi esattamente tra il condensatore e l'unità dell'evaporatore. Il compito di questo componente è controllare la quantità di refrigerante che lo attraversa, provocando un effetto di caduta di pressione. Questo processo trasforma il refrigerante liquido ad alta pressione in uno a pressione più bassa prima che raggiunga la sezione dell'evaporatore. Dal momento che non ci sono parti in movimento, la forma fissa di questi tubi li rende abbastanza affidabili rispetto ad altre soluzioni come le valvole di espansione e inoltre tendono ad essere più economici. Prendiamo ad esempio un comune tubo capillare con un diametro di circa 0,031 pollici. Una dimensione simile generalmente riduce i livelli di pressione di circa la metà in condizioni normali di funzionamento, favorendo così un flusso costante di refrigerante attraverso l'intero sistema.

Il modo in cui il refrigerante scorre attraverso quei minuscoli tubi capillari segue i fondamentali principi della termodinamica che abbiamo imparato tutti a scuola. Quando si verifica una caduta di pressione dal lato del condensatore a quello dell'evaporatore, qualcosa di interessante accade al refrigerante mentre cambia stato. Il refrigerante liquido assorbe effettivamente calore nascosto mentre si espande, il che è piuttosto affascinante se ci pensi. Mentre il refrigerante viaggia attraverso questi passaggi stretti, l'attrito genera calore lungo il percorso. Questo provoca una sensibile riduzione dell'entalpia intorno ai 120 fino a forse anche 150 kJ per chilogrammo nella maggior parte dei sistemi standard. Tutti questi fattori collaborano per mantenere il calore in movimento in modo efficiente attraverso il sistema e aiutano a garantire un'operazione stabile anche quando la domanda fluttua durante la giornata.

| Lunghezza del tubo | Diametro interno | Calo di pressione | Portata Massica |

|---|---|---|---|

| 1,5 m | 0,8 mm | Alto | Basso |

| 2,2 m | 1.0 mm | Moderato | Medio |

| 3.0 m | 1.2 mm | Basso | Alto |

La forma e la dimensione dei tubi capillari sono molto importanti per il corretto funzionamento di un sistema. I tubi più lunghi creano maggiore resistenza al flusso del fluido, mentre quelli con diametro maggiore permettono il passaggio di una maggiore quantità di sostanza. Alcuni test effettuati su tubi di 0,5 mm rispetto a tubi di 1,5 mm hanno mostrato che quelli più larghi presentavano una capacità di flusso circa il 63% superiore, mantenendo invariate le altre condizioni. Individuare la dimensione corretta significa trovare il punto ideale tra troppo piccolo e troppo grande. Se il tubo è troppo piccolo, l'evaporatore riceve una quantità insufficiente di refrigerante. Se è troppo grande? Il compressore rischia di inondarsi, cosa che nessuno desidera. I tecnici dedicano ore a calcolare questi parametri perché il risultato corretto fa la differenza tra un sistema HVAC efficiente e uno che spreca energia e si rompe più facilmente.

La temperatura del refrigerante in ingresso in un sistema gioca un ruolo importante nell'efficacia del funzionamento dei tubi capillari, poiché ne modifica la viscosità e il passaggio tra stati. Quando la temperatura in ingresso aumenta di circa 12 gradi Celsius, la viscosità dell'R410A diminuisce di circa il 18%. Questo permette al refrigerante di scorrere più velocemente attraverso i tubi, ma in realtà riduce la differenza di pressione necessaria per un corretto scambio termico. L'analisi di dati reali provenienti da installazioni HVAC commerciali rivela un aspetto altrettanto importante. Sistemi in cui le temperature di ingresso non corrispondono a quelle previste finiscono per perdere fino al 23% della loro capacità di raffreddamento, secondo studi recenti pubblicati da ASHRAE nel 2023. Questo tipo di perdita si accumula nel tempo per gli operatori degli edifici che cercano di mantenere condizioni interne confortevoli.

Quando i tubi capillari di rame si riscaldano, in realtà si espandono di circa lo 0,017% per ogni aumento di 10 gradi Celsius della temperatura. Questa espansione fa sì che il diametro interno si riduca di circa 0,008 millimetri, creando problemi per il flusso del fluido. Il problema diventa particolarmente evidente quando le temperature ambientali superano i 45 gradi Celsius. Secondo una ricerca pubblicata l'anno scorso sui flussi di refrigerante, le configurazioni con tubi avvolti gestiscono molto meglio rispetto a quelle dritte i problemi legati alla temperatura. I test hanno mostrato che i tubi avvolti riducono le variazioni di flusso dovute ai cambiamenti termici di circa due terzi rispetto ai tubi tradizionali dritti, rendendoli una scelta intelligente per i sistemi che devono affrontare notevoli escursioni termiche.

R407C presenta una variazione del flusso volumetrico del 31% maggiore rispetto a R410A quando la temperatura ambiente oscilla tra 20°C e 40°C. L'operazione a carico parziale intensifica questo effetto, con i tubi capillari nei compressori a velocità variabile che subiscono oscillazioni del flusso massico 2,7 volte superiori rispetto a quelli nei sistemi a velocità fissa.

Quando le temperature superano i 35 gradi Celsius, la resistenza al flusso non aumenta semplicemente, ma accelera effettivamente, crescendo circa il 42% più rapidamente per ogni grado aggiuntivo. Perché accade questo? Beh, entrano in gioco diversi fattori quando le cose si riscaldano. Innanzitutto, la turbolenza inizia a manifestarsi una volta superato il valore di Reynolds di circa 2.300. Poi c'è il fenomeno della formazione di gas flash nelle parti centrali dei tubi. E non bisogna dimenticare come la rugosità superficiale aumenta nel tempo. Esperimenti di laboratorio hanno mostrato costantemente un aspetto interessante: quando le temperature oscillano di 10 gradi, le prestazioni del sistema variano quasi il 19% in più rispetto a cambiamenti simili causati esclusivamente dalla pressione. Questo dimostra davvero quanto siano sensibili questi minuscoli tubi capillari anche a piccole variazioni di temperatura durante il funzionamento.

La resa di R22, R407C e R410A varia significativamente nei sistemi con tubo capillare a causa delle loro differenti proprietà, come viscosità, densità e caratteristiche del calore latente. Quando testati a una temperatura ambiente di circa 45 gradi Celsius, studi effettuati da Kim e colleghi nel 2002 hanno mostrato che l'R22 riesce a movimentare circa il 12-18 percento in più di massa attraverso tubi identici rispetto all'R407C. Ma c'è un altro aspetto da considerare. L'R410A riesce a garantire un'efficienza di scambio termico migliore di circa il 15-22 percento rispetto al buon vecchio R22, anche se scorre circa l'8-10 percento più lentamente in volume. Questo rende l'R410A una scelta popolare per i sistemi più recenti, nonostante richieda pressioni operative più elevate. Ricerche pubblicate nel 2022 hanno evidenziato tuttavia un altro problema dell'R407C. Il suo scostamento di temperatura (temperature glide) genera una riduzione di efficienza piccola ma percettibile, pari a circa il 4-7 percento nei sistemi con orifizio fisso rispetto ai refrigeranti monocomponente, qualcosa a cui i tecnici devono prestare attenzione durante la progettazione e la manutenzione del sistema.

Il comportamento dei diversi refrigeranti cambia notevolmente al variare delle temperature. Prendiamo ad esempio ciò che accade intorno ai 30 gradi Celsius di temperatura di condensazione. L'R410A mantiene una situazione abbastanza stabile, con una variazione del flusso di circa il ±3 percento. Ma l'R407C racconta una storia diversa a causa della sua natura zeotropica, mostrando oscillazioni molto più ampie, circa ±9 percento. Quando si analizzano condizioni di carico ridotto, dove la temperatura ambiente scende a 15 gradi Celsius, iniziano a emergere problemi per l'R22. La sua temperatura critica più bassa significa che il gas flash si forma prima del previsto, riducendo la capacità di raffreddamento di circa il 14-19 percento rispetto a quanto garantito dall'R410A. Curiosamente, esiste effettivamente un modello sviluppato nel 2003 da Choi che riesce abbastanza bene a prevedere tutti questi comportamenti non lineari. Le previsioni corrispondono alle misurazioni effettive nell'88-92 percento dei casi, in un intervallo di funzionamento compreso tra 20 e 55 gradi Celsius, anche se nessuno pretende che sia perfetto in ogni situazione.

Il retrofit dei sistemi R22 con R410A richiede la ridimensionamento dei tubi capillari per adattarsi alle pressioni operative più alte del 40%. I dati di 85 progetti di retrofit mostrano che i tubi sottodimensionati causano:

L'utilizzo di strumenti di simulazione termodinamica per la ricalibrazione ha ridotto queste inefficienze del 63% nei casi ottimizzati, secondo le linee guida ASHRAE 2023 sui retrofit.

I tubi capillari dritti tendono a mantenere una migliore stabilità del flusso del refrigerante quando la temperatura aumenta, poiché presentano sezioni trasversali costanti lungo tutta la loro lunghezza. I test dimostrano che questi design lineari subiscono circa il 15 percento in meno di caduta di pressione rispetto alle alternative a spirale durante i test di stress termico. Il semplice percorso lineare riduce i problemi di turbolenza che spesso si verificano nei tubi a spirale quando la temperatura ambiente raggiunge circa i 95 gradi Fahrenheit o superiori. Certo, i modelli a spirale occupano meno spazio, ma le piegature creano una resistenza aggiuntiva mentre il fluido li attraversa. Questo aumento dell'attrito riduce effettivamente la stabilità del flusso massico tra l'8 e il 12 percento in quelle condizioni molto calde, secondo varie simulazioni su sistemi HVAC effettuate negli ultimi anni.

Ottenere il giusto equilibrio tra diametro e lunghezza è davvero importante quando si progettano tubi capillari, soprattutto considerando come i materiali si espandono quando riscaldati. Molti ingegneri ritengono che i tubi con una larghezza compresa tra 0,03 e 0,05 pollici funzionino piuttosto bene, con lunghezze generalmente comprese tra circa 12 piedi fino a 20 piedi. Queste dimensioni tendono a rimanere adeguate in quasi tutte le condizioni meteorologiche che si incontrano nelle normali operazioni, da mattine invernali fredde intorno ai 40 gradi Fahrenheit fino al caldo estivo che raggiunge i 115 gradi F. I progettisti moderni stanno iniziando ad integrare l'intelligenza artificiale nei loro strumenti di simulazione, il che aiuta a prevedere come i tubi potrebbero deformarsi sotto diverse temperature. Questo consente decisioni più intelligenti riguardo agli aggiustamenti dello spessore delle pareti, in modo che il flusso del fluido rimanga costante entro circa il 3 percento in più o in meno, anche durante quelle escursioni termiche estreme tra le diverse stagioni.

L'uso della modellazione dinamica ha reso possibile prevedere il comportamento dei tubi capillari quando la temperatura circostante varia. Secondo alcune ricerche pubblicate lo scorso anno, simulazioni al computer chiamate CFD possono effettivamente prevedere con una certa accuratezza i problemi di flusso del refrigerante, generalmente entro circa il 5% di quanto riscontrato nei test reali. Ciò che rende questi modelli così efficaci è il fatto che tengono in considerazione fattori realmente rilevanti nella pratica, come il passaggio del refrigerante tra stato liquido e gassoso, oltre all'espansione leggera dei tubi di rame con l'aumentare della temperatura, che è all'incirca di 0,02 millimetri per grado Celsius. Questo tipo di approccio dettagliato aiuta gli ingegneri a creare progetti migliori, specialmente per quelle applicazioni complesse in cui la precisione è fondamentale.

L'apprendimento automatico sta trasformando l'ottimizzazione dei tubi capillari analizzando decenni di dati operativi. Un rapporto del settore del 2024 ha rilevato che i design generati dall'intelligenza artificiale riducono il consumo energetico del 12–18% rispetto ai metodi convenzionali. Tuttavia, gli ingegneri devono convalidare gli output dell'AI attraverso test fisici, in particolare per condizioni estreme al di fuori degli standard operativi abituali.

I principali produttori stanno adottando sistemi capillari reattivi alla temperatura che includono:

Questa strategia adattiva mantiene un'uscita di raffreddamento costante nonostante le oscillazioni ambientali fino a 25°C, superando del 19% i tubi con design fisso nelle valutazioni ASHRAE di stress.

Notizie di rilievo

Notizie di rilievo2025-07-22

2025-07-02

2025-07-21