Kondensatoren von Kühlschränken funktionieren, indem sie heißes Kältemittelgas durch Wärmeabfuhr wieder in Flüssigform überführen. Dies markiert den zweiten Schritt dabei, wie Kühlschränke Dinge kalt halten. Die meisten Kondensatoren befinden sich entweder hinter oder unter dem Kühlschrank selbst, und sie sind in der Regel als Spulen geformt, um ihnen eine ausreichende Oberfläche für den Wärmeaustausch mit der umgebenden Luft zu verschaffen. Wenn diese Komponenten ordnungsgemäß funktionieren, halten sie den richtigen Druck aufrecht, damit das Kältemittel effektiv zirkulieren kann. Fehlt dieses Gleichgewicht, wird die Kühlung bestenfalls unregelmäßig. Laut Skillcats Forschung aus dem Jahr 2023 macht es den entscheidenden Unterschied für die Leistung über die Zeit, wenn die Kondensatoren frei von Staub und Schmutz gehalten werden.

Jährliche Spulenwartung steigert die Effizienz um 30–50 % (Ponemon 2023). Zum Reinigen:

Regelmäßige Reinigung verhindert Überhitzung und reduziert die Belastung des Kompressors.

Ein Restaurant hatte um 12 % höhere Energiekosten und unregelmäßige Kühlung. Bei der Prüfung wurden 0,5" Staubablagerungen auf den Kondensatorspulen festgestellt – dies entspricht einer Reduzierung des Luftstroms um 40 %. Nach der Reinigung:

Dies zeigt die direkte Auswirkung der Spulenwartung auf Leistung und Kosteneffizienz.

Elektrische Fehler verursachen 42 % der Kompressorausfälle, wie aus HVAC-Wartungsberichten hervorgeht. Zu den mechanischen Ursachen zählen verschlissene Kolbenringe, unzureichende Schmierung und Spannungsschwankungen. Überhitzung aufgrund verschmutzter Kondensatorspulen erzwingt längere Laufzyklen, beschleunigt den Verschleiß und verkürzt die Lebensdauer des Kompressors.

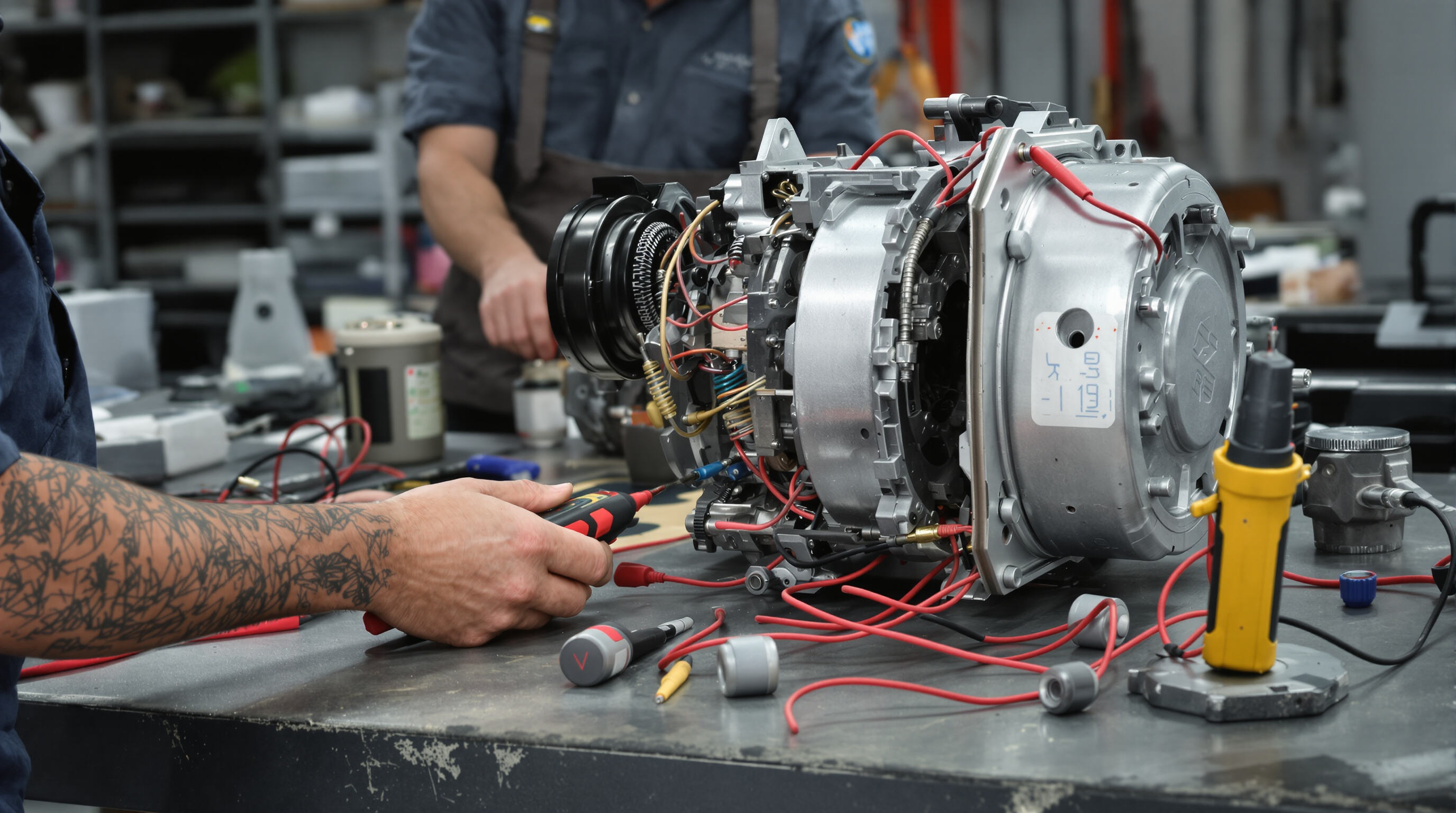

Verwenden Sie ein Multimeter, um den Wicklungswiderstand anhand der Herstellerspezifikationen zu überprüfen. Prüfen Sie auf Erdfehler, indem Sie die Kontinuität zwischen den Anschlüssen und dem Kompressor-Gehäuse messen. Achten Sie beim Starten auf verzögerte Einschaltung oder wiederholtes Klicken – häufige Anzeichen für Relais- oder Kondensatorausfälle.

Eine 2021 von der IEEE veröffentlichte Studie ergab, dass falsch ausgerichtete Riemenscheiben den Lagerverschleiß im Motor um 63 % erhöhen. Führen Sie während des Betriebs eine Vibrationsanalyse durch, um frühzeitige Probleme zu erkennen. Wichtige Indikatoren sind:

Die frühzeitige Erkennung verhindert sich ausweitende mechanische Ausfälle.

Tauschen Sie Riemen immer als Satz aus, um eine gleichmäßige Spannung zu gewährleisten. Verwenden Sie bei der Installation Laser-Ausrichtwerkzeuge – manuelle Anpassungen führen in der Regel zu Abweichungen von 0,8 mm, was die Effizienz und Lebensdauer verringert (basierend auf Riemenforschung). Nach der Installation den Kompressor 15 Minuten laufen lassen und auf ungewöhnliche Temperaturunterschiede der Riemen achten.

Präventive Wartungsprogramme reduzieren die Kosten für den Austausch von Kompressoren um 31 % (Branchenanalyse 2024). Empfohlene Praktiken:

Fügen Sie bei der saisonalen Wartung die Prüfung von Motoraufhängungen und elektrischen Verbindern hinzu, um unerwartete Ausfälle zu vermeiden.

Unzulässige Kältemittelstände beeinträchtigen die Kühlleistung und erhöhen den Energieverbrauch. Unterfüllte Systeme weisen schwache Kühlung und eine verlängerte Kompressorlaufzeit auf, wodurch die Stromkosten um bis zu 18 % steigen können. Überfüllte Anlagen weisen einen hohen Druck auf, wodurch Komponentenschäden entstehen können. Techniker verwenden Manifold-Messgeräte und Subkühlungs/Überhitzungsberechnungen, um die Füllstände anhand der Herstellerspezifikationen zu prüfen.

Ein anhaltender Kältemittelverlust wird häufig durch nadelfeine Lecks in den Verdampferspulen oder lockere Serviceventile verursacht. Effektive Erkennungsmethoden umfassen:

Laut HVAC-Wartungsnormen erreichen diese Methoden zusammen eine Genauigkeit von 92 % bei der Identifizierung von Lecks.

Feuchtigkeit und nicht kondensierbare Gase gelangen durch unvollständige Evakuierung oder beschädigte Leitungen ins System. Feuchtigkeit verursacht Eisbildung am Expansionsventil, während Luft die Wärmeübertragungseffizienz verringert. Korrekturmaßnahmen:

Führen Sie alle sechs Monate Dichtheitsprüfungen durch, um 80 % der kompressorbedingten Ausfälle durch Kontamination zu vermeiden

Beginnen Sie damit, zu prüfen, ob der Thermostat innerhalb des empfohlenen Bereichs eingestellt ist (typischerweise 35–38 °F für Kühlschränke). Wenn die Kühlung weiterhin ungleichmäßig ist, prüfen Sie mit einem Multimeter auf Spannungskontinuität. Ein defekter Thermostat zeigt möglicherweise unregelmäßigen Widerstand oder aktiviert nicht den Kompressor – beides erfordert einen Austausch, um den stabilen Betrieb wiederherzustellen.

Sensoren in der Nähe der Verdampferspulen sollten den Widerstand innerhalb von 5 % der werkseitigen Spezifikationen halten. Zum Testen:

Rufen Sie den Kalibriermodus über das Bedienfeld auf (siehe Benutzerhandbuch für modellspezifische Anweisungen). Legen Sie ein kalibriertes Thermometer in den Kühlschrank und vergleichen Sie die Anzeigen. Stellen Sie die Kalibrierschraube oder den digitalen Offset so lange ein, bis die Anzeige der tatsächlichen Temperatur innerhalb von ±2°F entspricht.

Wenn der Verdampferlüfter beginnt, Probleme zu machen, führt dies zunächst zu ungleichmäßiger Kühlung im Raum und letztendlich zur Bildung von Frost auf den Spulen. Hauseigentümer sollten aufmerksam auf seltsame Klickgeräusche achten, die von der Anlage kommen, und die Lüfterblätter überprüfen, ob etwas darin stecken geblieben ist. Für alle, die selbst etwas testen möchten, ist die Prüfung der Kontinuität des Motors sinnvoll. Wenn ein Kurzschluss vorliegt oder der Widerstand um mehr als 30 % höher ist als in den Spezifikationen angegeben, ist vermutlich der Zeitpunkt für einen Austausch gekommen. Laut aktuellen Branchendaten gehen etwa zwei Drittel aller Serviceanrufe, die mit Luftstromproblemen zusammenhängen, tatsächlich auf verstopfte Lüftungskanäle oder eingefrorene Lüftungsschlitze zurück. Dies kommt besonders häufig in älteren Häusern vor, bei denen die Wartung im Laufe der Zeit vernachlässigt wurde.

Frost entsteht häufig durch eingeschränkte Luftzirkulation, verursacht durch verschmutzte Kondensatorspulen oder defekte Abtaukomponenten. Stellen Sie sicher, dass die Spulen sauber sind, da Staub die Wärmeübertragungseffizienz um bis zu 30 % reduzieren kann. Prüfen Sie den Abtauheizkörper und den Bimetall-Thermostat auf Durchgang und entfernen Sie Eis aus den Ablaufleitungen, um eine Ansammlung von Feuchtigkeit zu verhindern.

Monatliche Überprüfungen der Türdichtungen sind wichtig, um Risse, Sprödigkeit oder Lücken zu erkennen, bevor sie zu Problemen werden. Probieren Sie das sogenannte "Papiertest"-Verfahren aus – schließen Sie die Tür einfach mit einem Dollarschein darin. Wenn dieser ohne Widerstand herausgleitet, ist es Zeit, die abgenutzte Dichtung auszutauschen. Eine wöchentliche Reinigung mit etwas mildem Seifenwasser hilft dabei, die Dichtungen von Schmutz und Ablagerungen zu befreien, die die Dichtwirkung vollständig beeinträchtigen können. Ein interessanter Hinweis: Laut einer 2022 von ASHRAE durchgeführten Studie gehen fast ein Viertel aller Energieverluste bei gewerblichen Kühlanlagen auf defekte Dichtungen zurück. Das ist eine beträchtliche Menge, wenn man an die langfristigen Betriebskosten denkt.

Prüfen Sie den Abtauheizkörper auf Durchgang – der Widerstand sollte zwischen 20–40Ω liegen. Stellen Sie sicher, dass der Timer die Abtauzyklen durchläuft und der Thermostat bei −15°F (-9°C) schließt. Defekte Heizkörper verursachen Eisbildung an den Verdampferspulen innerhalb von 72 Stunden und reduzieren die Kühlleistung um 40%.

Suchen Sie den Abflusskanal hinter der Verdampferspule und spülen Sie ihn mit warmem Wasser, z. B. mit einer Puteinfüllspritze. Bei hartnäckigen Verstopfungen verwenden Sie einen flexiblen Rohrreiniger, der in Natronlösung getränkt wurde. Eine monatliche Reinigung verhindert mikrobielles Wachstum – 82 % der Abflussverstopfungen enthalten Schimmelsporen, die den Luftstrom einschränken (Studie von 2023).

Ein Kühlschrankkondensator wandelt heißes Kühlgas durch Wärmeabfuhr wieder in Flüssigform um, wodurch der Kühlkreislauf effektiv fortgesetzt werden kann.

Anzeichen eines defekten Kondensators sind übermäßige Hitze, warme Fächer im Kühlschrank und ungewöhnliche Geräusche wie Mahlen oder Rasseln.

Es wird empfohlen, die Kondensatorspulen jährlich zu reinigen, um eine optimale Leistung aufrechtzuerhalten und Überhitzung zu verhindern.

Häufige Ursachen sind Tierhaare, staubige Umgebungen und unzureichender Abstand um den Kondensator herum.

Feuchtigkeit und Luft können durch unvollständige Evakuierung oder beschädigte Leitungen eindringen. Zur Behebung ist eine Evakuierung des Systems, der Austausch des Filtertrockners und das Auftanken mit dem richtigen Kühlmittel erforderlich.

Top-Nachrichten

Top-Nachrichten