کندانسورهای یخچال کار خود را از طریق تبدیل گاز سرمازا به حالت مایع انجام میدهند، که این فرآیند از طریق دفع گرما صورت میگیرد و مرحله دوم این فرآیند است که یخچالها را قادر میسازد چیزها را سرد نگه دارند. بیشتر کندانسورها یا در پشت یا در زیر خود یخچال قرار دارند و معمولاً به شکل سیملهایی ساخته میشوند تا سطح زیادی برای تبادل گرما با هوا فراهم کنند. وقتی این قطعات به خوبی کار کنند، فشار مناسبی را حفظ میکنند تا سرمازا بتواند به خوبی جریان یابد. بدون این تعادل، خنککننده بهترین حالت ناپایدار خواهد بود. طبق تحقیقات انجام شده توسط Skillcat در سال 2023، تمیز نگه داشتن کندانسورها از گرد و غبار و آشغال تفاوت بزرگی در عملکرد بلندمدت آنها ایجاد میکند.

تعمیر و نگهداری سالانه سیمپیچها باعث بهبود کارایی به میزان 30 تا 50 درصد میشود (Ponemon، 2023). برای تمیز کردن:

تمیز کردن منظم از داغ شدن بیش از حد جلوگیری میکند و فشار روی فشردهکننده را کاهش میدهد.

یک آشپزخانه تجاری ۱۲٪ افزایش قبوض انرژی و خنککنندگی نامنظم را تجربه کرد. بازرسی، تجمع ۰.۵ اینچ گرد و غبار روی کویلهای کندانسور را نشان داد - معادل ۴۰٪ کاهش جریان هوا. پس از تمیز کردن:

این موضوع برجسته میکند که تعمیر و نگهداری سیمپیچها چه تأثیر مستقیمی بر عملکرد و کارایی هزینهای دارد.

بر اساس گزارشهای نگهداری اچویاک (HVAC)، نقصهای الکتریکی 42٪ از خرابیهای فشردهکننده را شامل میشوند. دلایل مکانیکی شامل حلقههای پیستون فرسوده، روانکاری ناکافی و نوسانات ولتاژ میشود. گرمای بیش از حد ناشی از سیمپیچهای کندانسور کثیف، چرخههای کاری طولانیتری را به ارمغان میآورد و فرسایش را تسریع کرده و عمر فشردهکننده را کاهش میدهد.

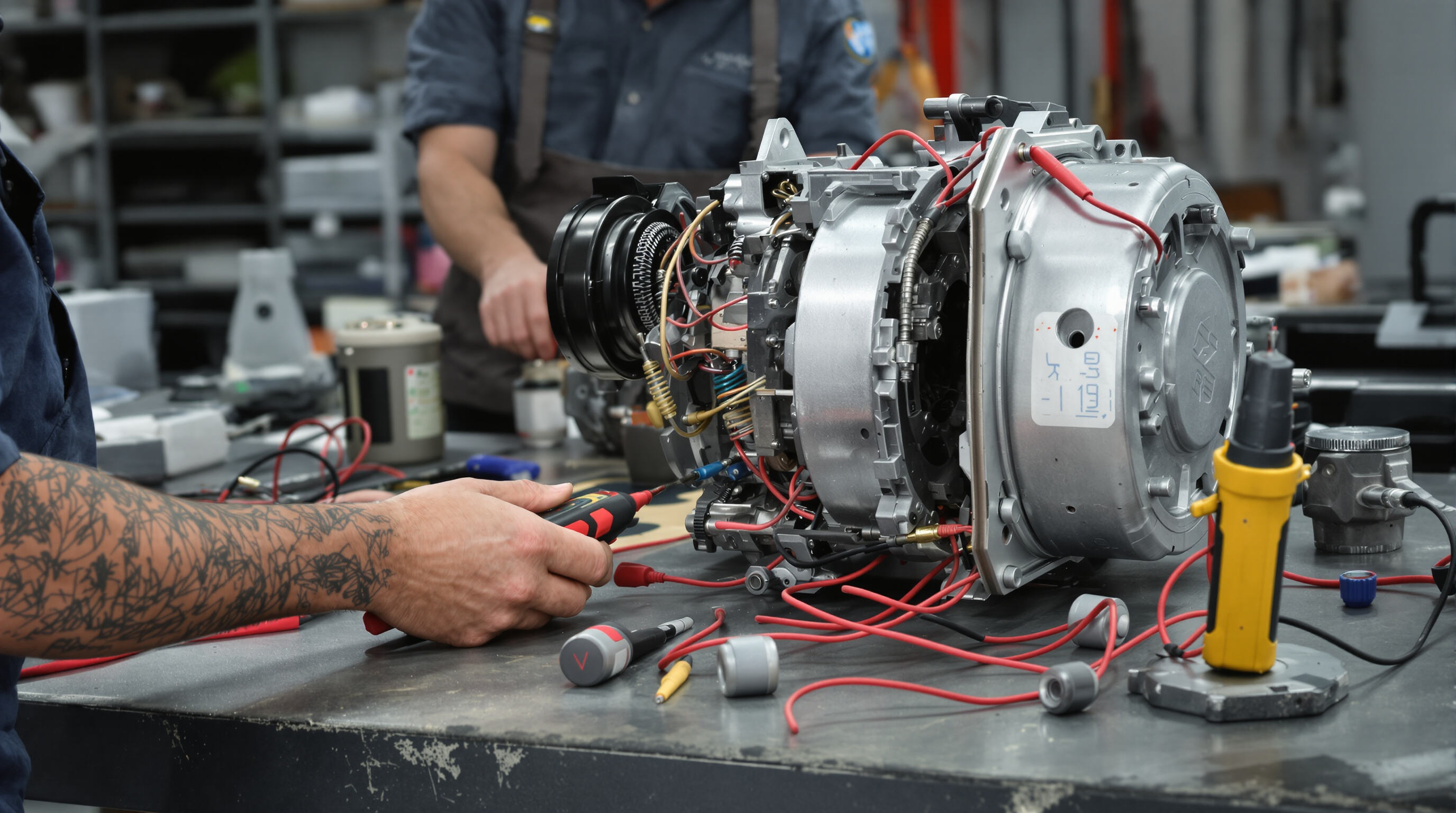

از یک مولتیمتر برای تأیید مقاومت سیمپیچی در برابر مشخصات تولیدکننده استفاده کنید. برای تست نقص زمین، پیوستگی بین ترمینالها و پوسته فشردهکننده را بررسی کنید. هنگام راهاندازی، به دنبال تأخیر در فعالسازی یا کلیکهای مکرر باشید که نشانههای رایج خرابی رله یا خازن هستند.

یک مطالعه انجمن IEEE در سال 2021 نشان داد که تسمههای پولی کجکاری شده موجب افزایش 63٪ فرسایش یاتاقان موتور میشوند. آنالیز ارتعاشات را در حین کارکرد انجام دهید تا مشکلات اولیه شناسایی شوند. نشانههای کلیدی عبارتند از:

تشخیص بهموقع از بروز خرابیهای مکانیکی گسترده جلوگیری میکند.

تسمهها را بهصورت مجموعهای تعویض کنید تا تنش متوازنی داشته باشید. در هنگام نصب از ابزارهای ترازکننده لیزری استفاده کنید — تنظیمات دستی معمولاً منجر به انحرافات 0.8 میلیمتری میشوند که باعث کاهش بهرهوری و عمر سیستم تسمهها میشوند (بر اساس تحقیقات سیستم تسمه). پس از نصب، کمپرسور را به مدت 15 دقیقه روشن کنید و تغییرات غیرطبیعی دمای تسمه را پایش کنید.

برنامههای نگهداری پیشگیرانه موجب کاهش 31٪ هزینههای تعویض کمپرسور میشوند (تحلیل صنعتی 2024). روشهای پیشنهادی:

در نگهداری فصلی، بازرسی از موتور و اتصالات الکتریکی را نیز شامل شوید تا از خرابیهای غیرمنتظره جلوگیری شود.

سطوح نامناسب گاز باعث کاهش کارایی خنککنندگی و افزایش مصرف انرژی میشود. سیستمهای با شارژ کم، خنککنندگی ضعیف و عملکرد طولانیمدت کمپرسور دارند که میتواند هزینه برق را تا 18٪ افزایش دهد. دستگاههای با شارژ زیاد با فشار بالا مواجه هستند و این امر خطر آسیب به قطعات را افزایش میدهد. تکنسینها از دستگاههای اندازهگیری فشار و محاسبات سابکولینگ/سوپر-هیت برای تأیید سطح شارژ مطابق با مشخصات سازنده استفاده میکنند.

از دست دادن مداوم گاز اغلب به دلیل سوراخهای ریز در کویلهای تبخیرکننده یا شیرهای خدمهرسی شل اتفاق میافتد. روشهای مؤثر شناسایی شامل موارد زیر است:

با ترکیب این روشها، بر اساس معیارهای نگهداری اچ ویاسی (HVAC)، دقت 92 درصدی در شناسایی نشتی حاصل میشود.

رطوبت و گازهای غیرقابل میعان از طریق تخلیه نادرست یا خطوط آسیبدیده وارد میشوند. رطوبت منجر به تشکیل یخ در شیر انبساط میگردد، در حالی که هوا کارایی انتقال حرارت را کاهش میدهد. مراحل اقدام اصلاحی:

بررسی نشتی هر شش ماه یکبار بهمنظور پیشگیری از 80٪ خرابیهای مربوط به کمپرسور ناشی از آلایندهها

ابتدا مطمئن شوید که ترموستات در محدوده توصیهشده تنظیم شده است (معمولاً 35–38 درجه فارنهایت برای یخچالها). اگر خنککنندگی همچنان نامنظم باشد، با استفاده از یک مولتیمتر تست ولتاژ را انجام دهید. یک ترموستات معیوب ممکن است مقاومت نامنظم نشان دهد یا موتور کمپرسور را فعال نکند — در هر دو حالت باید آن را تعویض کنید تا عملکرد پایدار بازگردد.

سنسورهای نزدیک سیمپیچهای تبخیرکننده باید مقاومتی در محدوده 5٪ از مشخصات کارخانه داشته باشند. برای انجام آزمایش:

برای دسترسی به حالت کالیبراسیون از طریق پنل کنترل (برای دستورالعملهای مخصوص به مدل به راهنمای کاربر مراجعه کنید). یک دماسنج کالیبره شده را درون یخچال قرار دهید و خوانشها را مقایسه کنید. پیچ کالیبراسیون یا آفست دیجیتالی را تا زمانی که نمایشگر با دمای واقعی در محدوده ±2 درجه فارنهایت مطابقت پیدا کند، تنظیم کنید.

هنگامی که فن تبخیرکننده شروع به خراب شدن میکند، خنککاری ناهمواری در فضا ایجاد میشود و در نهایت یخ روی سیمپیچها شکل میگیرد. صاحبان خانه باید به صدایهای غیرعادی مانند کلیک کردن از دستگاه گوش دهند و بررسی کنند که آیا چیزی در پرههای فن گیر کرده است. برای کسانی که میخواهند خودشان امتحان کنند، چک کردن تداوم موتور منطقی است. اگر مدار باز باشد یا مقاومت بیش از ۳۰٪ از مقدار ذکر شده در مشخصات افزون باشد، احتمالاً زمان تعویض فرا رسیده است. طبق دادههای اخیر صنعتی، حدود دو سوم تماسهای خدماتی مربوط به مشکلات جریان هوا در واقع ناشی از کانالهای هوا مسدود شده یا دریچههای یخ زده است. این موضوع اغلب در خانههای قدیمیتر که در طول زمان نگهداری انجام نشده، رخ میدهد.

یخزدگی اغلب ناشی از جریان هوا محدود شدهای است که توسط سیمپیچهای کندانسور کثیف یا اجزای سیستم ذوبکننده معیوب ایجاد میشود. اطمینان حاصل کنید که سیمپیچها تمیز هستند، زیرا گرد و غبار میتواند کارایی تبادل حرارتی را تا 30% کاهش دهد. هیتر ذوبکننده و ترموستات دو فلزی را از نظر تداوم کاری بررسی کنید و لولههای تخلیه را از یخ پاک کنید تا جمعشدن رطوبت جلوگیری شود.

بررسیهای ماهانه نوارهای درب برای تشخیص هرگونه ترک، شکنندگی یا فاصله قبل از اینکه مشکلساز شوند بسیار مهم است. آزمونی که برخی از آن به عنوان "تست کاغذی" یاد میکنند را امتحان کنید - کافی است درب را روی یک اسکناس یک دلاری ببندید. اگر بدون مقاومتی بیرون بیاید، زمان تعویض نوار فرسوده فرا رسیده است. تمیز کردن هفتگی با یک صابون خفیف همچنین به نگه داشتن نوارها بدون گرد و غبار و چربی کمک میکند که میتواند کاملاً آببندی را مختل کند. و این یک نکته جالب است: بر اساس تحقیقات ASHRAE از سال 2022، تقریباً یک چهارم از اتلاف انرژی در سیستمهای تهویه تجاری به دلیل نوارهای معیوب است. این موضوع در مورد هزینههای عملیاتی در طول زمان بسیار قابل توجه است.

هیتر آبگرمکن را برای بررسی پیوستگی تست کنید—مقاومت باید بین 20 تا 40 اهم باشد. اطمینان حاصل کنید که تایمر در دورههای آبگرمکنی پیش میرود و ترموستات در دمای 15- درجه فارنهایت (9- درجه سانتیگراد) بسته میشود. هیترهای معیوب باعث تشکیل یخ روی سیمپیچهای تبخیرکننده ظرف 72 ساعت میشوند و ظرفیت خنککنندگی را 40% کاهش میدهند.

کانال زهکش را پشت سیمپیچ تبخیرکننده پیدا کنید و با آب گرم با استفاده از یک دمک بزرگ شستشو دهید. برای گرفتگیهای مقاوم، از یک تمیزکننده انعطافپذیر لوله استفاده کنید که در محلول جوش شیرین خیس شده است. تمیز کردن ماهانه از رشد میکروبی جلوگیری میکند—82% از گرفتگیهای فاضلاب حاوی هاگ قارچی هستند که جریان هوا را محدود میکنند (مطالعه 2023).

کندانسور یخچال، گاز خنککننده داغ را از طریق دفع گرما دوباره به مایع تبدیل میکند و چرخه خنکسازی را بهطور مؤثر ادامه میدهد.

نشانههای خرابی کندانسور شامل گرمای بیش از حد، قسمتهای یخچال گرم و سروصداهای غیرعادی مانند صدای خرد کردن یا جیغکشیدن است.

پیشنهاد میشود هر سال یک بار سیملهای کندانسور را تمیز کنید تا عملکرد بهینه حفظ شود و از گرمای بیش از حد جلوگیری شود.

علل رایج شامل تجمع موی حیوانات خانگی، محیطهای پر از گرد و غبار و فاصله ناکافی اطراف کندانسور است.

رطوبت و هوا میتوانند از طریق تخلیه نادرست یا لولههای آسیبدیده وارد شوند. برای رفع مشکل، سیستم را تخلیه کنید، فیلتر خشککننده را تعویض کنید و با گاز خنککننده مناسب دوباره پر کنید.