Kapilární trubice fungují v klimatizačních systémech jako expanzní zařízení s pevným otvorem, která umožňují pasivní snížení tlaku kapalného chladiva. Proudí-li vysokotlaké chladivo do těchto úzkých trubic (obvykle tlustých 0,5 až 2 mm), vzniká odpor proti stěnám, který způsobuje postupné snížení tlaku. To, co se stane poté, je docela zajímavé – přechlazená kapalina se mění na směs vodní páry a kapaliny při nižším tlaku a teplotě, čímž je připravena efektivně vstřebávat teplo v odpařovací části systému. Jednou z velkých výhod je, že zde nejsou žádné pohyblivé komponenty. Tato mechanická jednoduchost se v praxi osvědčila, což mnozí technici mohli potvrdit při své práci v různých instalacích klimatizačních systémů.

Malé klimatizační jednotky závisí zcela na fyzickém tvaru kapilární trubice pro řízení průtoku chladiva. Množství chladiva, které jí prochází, opravdu závisí na tom, jak je trubice dlouhá a široká. Pokud někdo prodlouží trubici o 20 %, obvykle lze očekávat asi o třetinu nižší průtok chladiva, protože uvnitř vzniká větší tření. Když se trubice příliš zužují, vznikají podobné potíže s odporem, jako u sofistikovaných mechanických expanzních ventilů. Co je na těchto jednoduchých konstrukcích zajímavé, je jejich schopnost automatického přizpůsobení se změnám tlaku uvnitř systému. Vezměme si například vyšší venkovní teploty. Když se zahřívá, zvyšuje se tlak v kondenzátoru a to způsobuje, že chladivo samo proudí kapilární trubicí ve větším množství, bez potřeby jakýchkoli složitých elektronických prvků nebo senzorů pro jeho řízení.

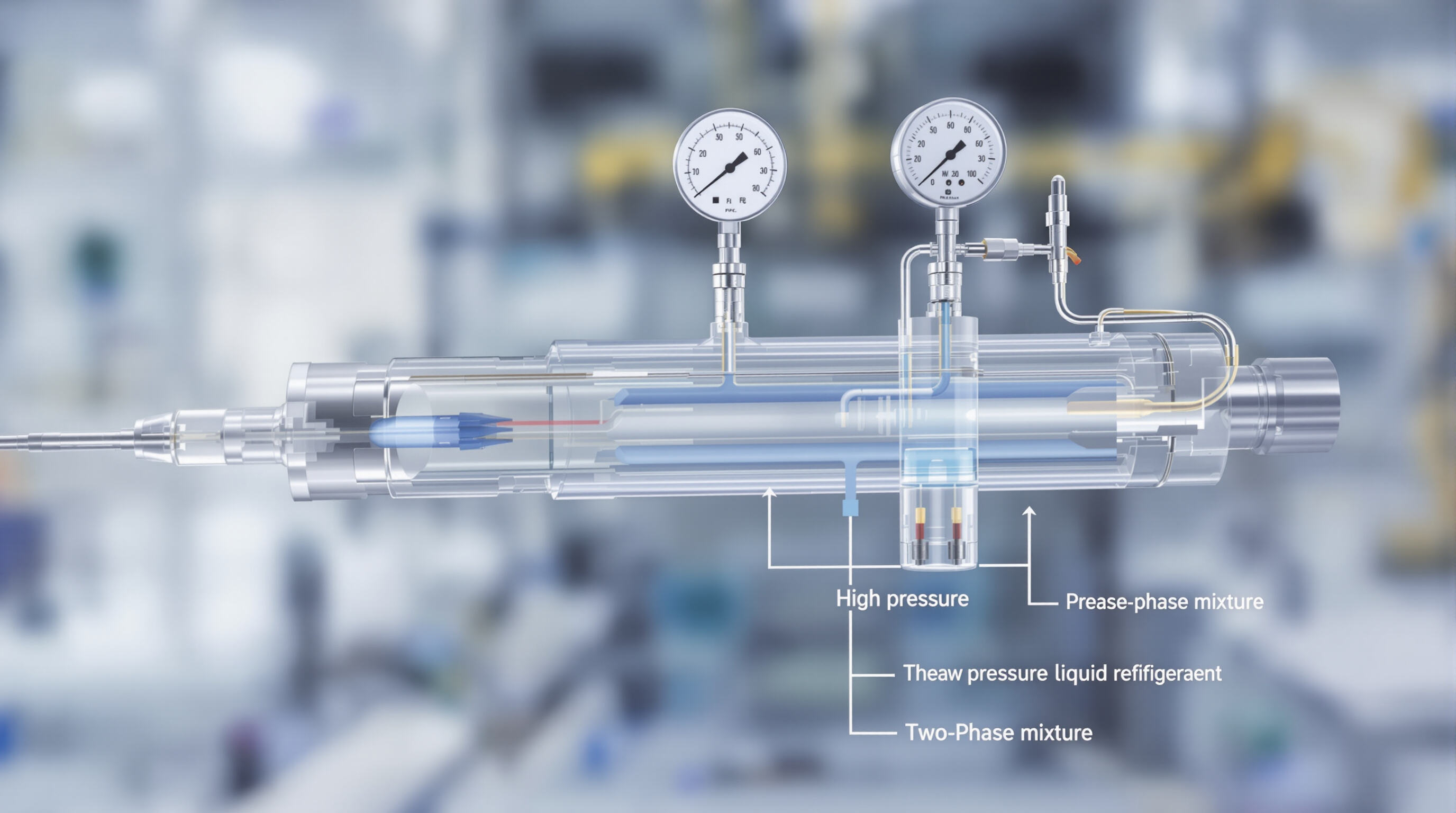

Když chladivo prochází kapilární trubicí, dochází k poměrně významné tlakové ztrátě, někdy přes 100 psi, během přechodu z kapalného stavu do směsi kapaliny a páry, kterou nazýváme dvoufázová směs. Většina této tlakové ztráty probíhá přímo na začátku – skutečně, asi 90 % se odehraje v první třetině délky trubice. Když chladivo dosáhne vstupu do výparníku, tlak se obvykle ustálí mezi 60 a 80 psi pro běžná chladiva jako je R-410A nebo podobná, která se dnes často používají. Způsob proudění tekutiny v zásadě odpovídá tomuto vzorci: Q je úměrné ΔP násobenému D na čtvrtou mocninu dělenému L. V tomto případě značí D vnitřní průměr trubice, zatímco L představuje její celkovou délku.

Výkon kapilárních trubek opravdu závisí na správném geometrickém provedení. Pokud se trubky prodlouží, vzniká větší odpor, což omezuje průtok chladiva. Trubky s větším průměrem naopak umožňují průchod většího množství chladiva. Nesprávné rozměry mohou způsobit problémy – tlaková ztráta je buď příliš nízká, nebo systém spotřebovává nadměrnou energii. To je zvlášť důležité pro tyto malé klimatizační systémy s kapilárními trubkami, protože prostor je velmi omezený. I malé změny rozměrů mají v těchto podmínkách velký význam. Aby systém fungoval správně, musí technici měřit rozměry na milimetry, aby vše odpovídalo požadavkům systému na výkon a účinnost.

Vnitřní průměr spolu s délkou trubky hraje hlavní roli při určování velikosti tlakové ztráty mezi kondenzátoru a výparníkem. Podle skutečných čísel uvedených ve zprávě ASHRAE z roku 2022 zjišťujeme, že zvýšení průměru pouhými 0,5 mm má za následek zlepšení průtoku o přibližně 40 %. Na druhé straně prodloužení trubky o další metr obvykle způsobuje nárůst tlakové ztráty mezi 15 % a 22 %. Většina inženýrů, kteří na těchto systémech pracují, při větších úpravách průtoku nejprve mění průměry a poté se zabývají jemnějšími detaily, jako je úprava délek. Tento postup jim umožňuje dosáhnout lepšího efektu podchlazení a zároveň udržet celý systém v hladkém provozu bez neočekávaných výkyvů.

Příliš dlouhé trubky snižují tlak vypařovače, čímž zvyšují práci kompresoru, zatímco příliš velké průměry zvyšují riziko záplavy kvůli tekutinovému rázu. Nejvyšší COP systému je dosaženo, když je tlakový spád udržován na hodnotě 1,8–2,5 MPa a je doplněn vhodnými rozdíly sytých teplot.

Inženýři používají dva hlavní přístupy: empirické diagramy, které korelují průtok chladiva s tlakovými spády, a analytické modely zahrnující bezrozměrná čísla jako Reynoldsovo a Machovo. Moderní návrh stále častěji využívá výpočetní dynamiku tekutin (CFD), která dosahuje až 97% přesnosti při předpovídání průtokového množství ve srovnání s tradičními metodami dimenzování.

Hmotnostní průtok u těchto menších klimatizačních jednotek závisí na několika faktorech, včetně tvaru a velikosti trubek, druhu použitého chladiva a rozdílu tlaků uvnitř systému. Zaměříme-li se konkrétně na systémy R134a, zvýšení vstupního tlaku o pouhý 1 bar obvykle zvýší celkový průtok o 18 až 22 procent podle údajů z ASHRAE Handbooku z roku 2006. Pokud mluvíme o podmínkách zúženého průtoku (choked flow), tyto nastávají tehdy, když výstupní tlak klesne na přibližně 35 až 40 procent vstupního tlaku, čímž je zamezeno dalšímu nárůstu průtoku. Pro lepší představu uveďme konkrétní čísla: u běžného uspořádání může být nainstalována trubka o průměru 1,0 mm a délce přibližně 3,3 metru. Za normálních provozních podmínek s aplikovaným tlakem 15 barů by takovéto uspořádání zajistilo průtok přibližně 16 kilogramů chladiva za hodinu. Technici, kteří na těchto systémech pracují, musí mít všechny tyto vztahy na paměti během instalace i údržby.

Vstupní fáze výrazně ovlivňuje výkon. Vstup podchlazené kapaliny zajišťuje o 35 % vyšší průtokové rychlosti než dvoufázové směsi díky snížené tvorbě par a souvisejícím ztrátám. Například:

Předčasné vypařování uvnitř trubky způsobuje kolísání tlaku (2–3 baru), čímž se snižuje stabilita. Studie tokového modelování potvrzují, že udržení alespoň 8K nedochlazení zabrání předčasnému vypařování v 89 % malých klimatizačních zařízení.

Po počáteční metastabilní kapalné fázi se expanze v poslední třetině trubice rychle zrychluje, kde mohou teplotní gradienty přesáhnout 50 °C/m. To zdůrazňuje důležitost přesného dávkování chladiva a návrhu systému.

Kapilární trubice hrají klíčovou roli v parních kompresních systémech tím, že působí jako expanzní zařízení s pevnou škrticí klapkou, která spojuje vysokotlakou část kondenzátoru s nízkotlakou částí výparníku systému. Když chladivo proudí do těchto úzkých trubic, dochází k náhlému poklesu tlaku, což způsobuje okamžité vypaření. Co se zde děje, je vlastně docela zajímavé – vysokotlaká podchlazená kapalina se mění na chladnější nasycenou směs, která je následně schopna efektivně pohltit teplo uvnitř komponenty výparníku. Jedním z hlavních rozdílů mezi kapilárními trubicemi a termostatickými expanzními ventily je, že tyto trubice vůbec nepotřebují žádné senzory ani pohyblivé komponenty. To je činí obzvláště vhodnými pro aplikace, kde je nutná minimální údržba a systémy jsou zcela uzavřené a izolované od vnějšího zásahu.

Kapilární trubice se běžně používají v aplikacích citlivých na náklady a s pevnou zátěží díky své spolehlivosti a jednoduchosti. Mezi běžné systémy patří:

The malá kapilární trubice AC konstrukce je zvláště účinná v kompaktních instalacích, kde jsou prostor a spolehlivost rozhodující. Tyto systémy obvykle pracují pod 5 tunami a nejlépe v případě stálých klimatických podmínek. Jejich samokompenzující vlastnost umožňuje přizpůsobení na drobné změny zátěže bez elektronického řízení, čímž se zvyšuje trvanlivost v trvale utěsněných systémech.

Kapilární trubice přinášejí skutečné výhody, pokud jde o menší systémy VZT. Protože se v nich vůbec nevyskytují pohyblivé komponenty, nedochází k žádnému mechanickému opotřebení v průběhu času, což snižuje potřebu údržby i poruchy. Skutečnost, že tyto trubice zabírají velmi málo místa, usnadňuje jejich instalaci i v těsněných prostorech. Navíc jejich schopnost poměrně přesně regulovat průtok kapaliny pomáhá udržovat stabilní výkon systému za různých podmínek. Nedávná zpráva z roku 2024, která se zabývala spolehlivostí systémů VZT, odhalila něco zajímavého – systémy využívající kapilární trubice měly přibližně o 32 procent méně servisních volání kvůli problémům s expanzními zařízeními ve srovnání s těmi, které používaly elektronické verze.

Kapilární trubice automaticky upravují průtok chladiva, když se mění zatížení systému. Když je zatížení vypařovacího zařízení vyšší, zvětší se rozdíl tlaků, který protlačí více chladiva trubicí. Naopak, když zatížení klesá, průtok se bez zásahu zvenku přirozeně snižuje. Co činí tyto trubice tak užitečnými, je jejich schopnost udržovat stabilní provoz po celou dobu bez nutnosti použití složitých senzorů nebo řídicích systémů. Je tu však jedna nevýhoda. Protože kapilární trubice mají pevné rozměry, nezvládají dobře pracovat v situacích, kdy se zatížení liší o více než 40 % nahoru nebo dolů oproti původně navrženému. Toto omezení znamená, že provozovatelé musí pečlivě přizpůsobit požadavky aplikace specifikacím trubice.

Výběr správné kapilární trubice zahrnuje vyvážení tří hlavních faktorů:

V dnešní době záleží hodně na správném výběru kombinací materiálů, zejména pokud pracujete s novějšími chladivy, jako je R-454B nebo R-32. Standardní měděné trubky jsou vhodné pro mnoho běžných chladiv, ale někdy vyžadují vrstvu niklového povlaku, pokud se jedná o amoniakem založené řešení. Pokud materiály nejsou správně sladěné, dochází v průběhu času k jejich degradaci uvnitř trubek i v chladivové směsi. Podle výzkumu společnosti ASHRAE z roku 2023 může tato neslučitelnost snížit účinnost systému až o 19 %. Výběr slučitelných materiálů proto není jen dobrou praxí, ale klíčovým faktorem pro spolehlivý provoz systémů rok po roce a pro zachování jejich tepelných výkonových parametrů.