Kapiliariniai vamzdeliai veikia kaip pastovaus skerspjūvio plėtimo įrenginiai šildymo, vėdinimo ir kondicionavimo sistemose, leidžiantys pasyviai sumažinti skysčio aušinimo priemonės slėgį. Kai aukšto slėgio aušinimo priemonė pateka į šiuos siaurus vamzdelius (paprastai apie 0,5–2 mm storio), sienelių sukuriama pasipriešinimas sukelia palaipsniui mažėjantį slėgio kritimą. Kas atsitinka toliau – gana įdomu: perkaitintas skystis virsta garų ir skysčio mišiniu esant žemesniam slėgiui ir temperatūrai, kuris leidžia efektyviai sugerti šilumą sistemos garinimo skyriuje. Vienas didelis privalumas yra tas, kad čia nėra judančių dalių. Ši mechaninė paprastumo savybė laikui bėgant įrodė savo veiksmingumą, ką daugelis technikų asmeniškai pastebėjo dirbdami su įvairiomis šildymo, vėdinimo ir kondicionavimo sistemomis.

Maži oro kondicionavimo įrenginiai visiškai priklauso nuo kapiliarinio vamzdelio fizinės formos, kad būtų kontroliuojamas šaldymo skysčio tekėjimas. Per vamzdelį pratekantis šaldymo skysčio kiekis labai priklauso nuo vamzdelio ilgio ir pločio. Jei kas nors padarytų vamzdelį 20 % ilgesnį, per jį paprastai tekėtų maždaug trečdaliu mažiau šaldiklio, nes viduje kiltų didesnis trinties pasipriešinimas. Kai vamzdeliai tampa pernelyg siauri, jie sukelia panašų pasipriešinimą kaip ir modernūs mechaniniai plėtimosi vožtuvai. Įdomu tai, kad šie paprasti dizainai automatiškai prisitaiko, kai sistemoje kinta slėgis. Paimkime, pavyzdžiui, šiltesnes išorines temperatūras. Kai oras įkaista, kondensatoriaus slėgis pakyla, o tai savo ruožtu sukelia didesnį šaldymo skysčio tekėjimą per kapiliarinį vamzdelį – visa tai vyksta automatiškai, nereikia jokių sudėtingų elektroninių prietaisų ar jutiklių, kad tai būtų kontroliuojama.

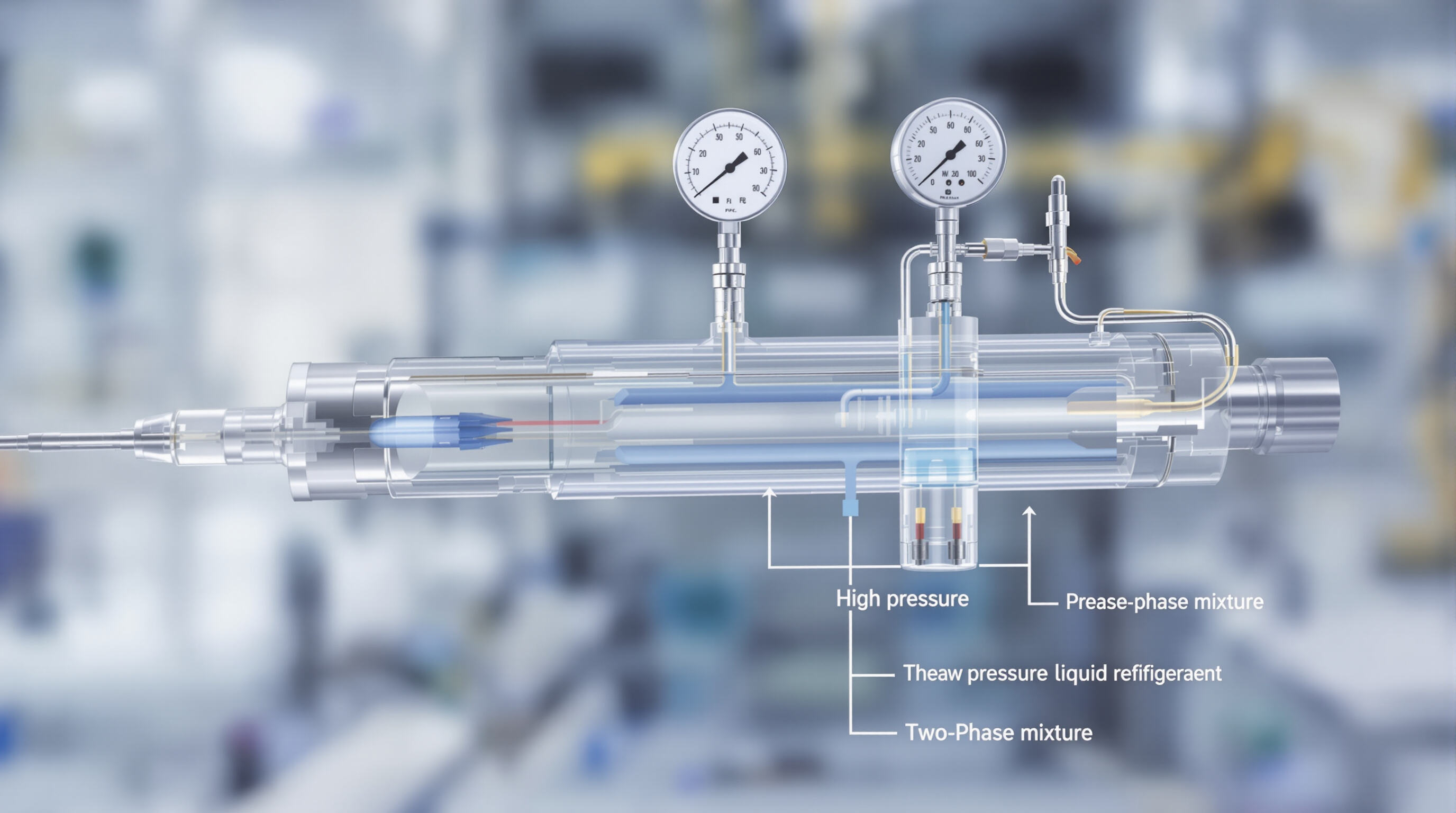

Kai šaldymo skystis juda per kapiliarinį vamzdelį, jis patiria gana didelį slėgio kritimą, kartais viršijantį 100 psi, perėjant iš skystos būklės į mišrą, vadinamą dvifaze mišriu. Daugiausiai šio slėgio praradimo įvyksta pačioje pradžioje – faktiškai apie 90 % įvyksta per pirmąją vamzdelio dalį. Kai jis pasiekia garintuvo įsiurbimo angą, slėgis paprastai yra tarp 60 ir 80 psi standartinėms šaldymo medžiagoms, tokios kaip R-410A ar panašios, kurios šiandien dažnai naudojamos. Skysties srautas iš esmės atitinka šią formulę: Q yra proporcingas delta P padaugintam iš D ketvirtuoju laipsniu ir padalytam iš L. Čia D reiškia vamzdelio vidinį skersmenį, o L – visą jo ilgį.

Kapiliarinių vamzdelių našumas labai priklauso nuo tinkamos geometrijos. Kai vamzdeliai tampa ilgesni, jie sukuria didesnį pasipriešinimą, kuris sumažina per juos tekančio šaldymo skysčio kiekį. Storesni vamzdeliai leidžia pratekėti daugiau medžiagos. Netinkamai atlikus šiuos matavimus, kyla problemų – arba slėgio kritimas per mažas, arba energijos sunaudojama per daug. Tai ypač svarbu mažiems kondicionavimo sistemoms su kapiliariniais vamzdeliais, nes ten tiesiog nėra daug vietos. Net menkiausios matmenų paklaidos tampa svarbios, kai vietos trūksta. Kad viskas veiktų tinkamai, meistrai turi atlikti matavimus iki milimetro, kad viskas atitiktų sistemos reikalavimus dėl našumo ir efektyvumo.

Vidinis skersmuo kartu su vamzdžio ilgiu daugeliu atvejų nulemia, kiek slėgio kritimo įvyksta tarp kondensatoriaus ir garintuvo komponentų. Atsižvelgiant į faktinius skaičius iš ASHRAE 2022 metų pagrindų ataskaitos, nustatyta, kad padidinus skersmenį vos 0,5 mm pagerėja apie 40 % geresnės srauto talpa. Tuo tarpu pridėjus dar vieną metrą prie vamzdžio ilgio, paprastai slėgio kritimas padidėja nuo 15 % iki 22 %. Daugelis šių sistemų kurstančių inžinierių, atlikdami bendrus srauto pokyčius, pirmiausia koreguoja skersmenis, o po to tikslina ilgius. Toks požiūris padeda pasiekti geresnius peraušinimo efektus, tuo pačiu užtikrindamas visos sistemos sklandžią veiklą be netikėtų svyravimų.

Per ilgos vamzdelių atkarpos sumažina garintuvo slėgį, dėl ko padidėja kompresoriaus darbo našumas, o per didelis skersmuo didina užliejimo riziką dėl skysčio smūgio. Aukščiausias sistemos COP pasiekiamas tada, kai slėgio kritimas palaikomas tarp 1,8–2,5 MPa ir yra suderintas su atitinkamais sočiųjų garų temperatūros skirtumais.

Inžinieriai naudoja du pagrindinius metodus: empirinius grafikus, kurie sieja šaldymo priemonės srautą su slėgio skirtumais, ir analitinius modelius, kurie naudoja be matavimo vienetų dydžius, tokius kaip Reino ir Macho skaičiai. Šiuolaikinis projektavimas vis daugiau remiasi skaitmeninės hidrodinamikos (CFD) metodais, kurie leidžia prognozuoti masės srautą su iki 97 % tikslumu lyginant su tradiciniais matavimo metodais.

Masės srauto greitis mažesnėse kondicionavimo sistemose priklauso nuo kelių veiksnių, įskaitant vamzdelių formą ir dydį, kokio tipo naudojamas šaldiklis bei slėgio skirtumą sistemoje. Atsižvelgiant į R134a sistemas, jei įleidimo slėgis padidėja tik 1 bar, tai paprastai padidina bendrą srauto greitį nuo 18 iki 22 procentų pagal 2006 m. ASHRAE žinyną. Kai kalbame apie užkimšto srauto sąlygas, jos atsiranda, kai išleidimo slėgis nukrinta iki maždaug 35–40 procentų įleidimo slėgio, dėl ko srautas nebegali toliau didėti. Pateikiant konkrečius skaičius, įvertinkite įprastą konfigūraciją, kurioje vamzdelis turi 1,0 mm skersmenį ir yra maždaug 3,3 metro ilgio. Esant normalioms eksploatacijos sąlygoms su 15 bar slėgiu, tokia konfigūracija per sistemą per valandą praleis maždaug 16 kilogramų šaldiklio. Technikams, dirbantiems prie šių sistemų, reikia atsižvelgti į visus šiuos ryšius diegiant ir atliekant priežiūros darbus.

Įleidimo fazė labai veikia našumą. Perkaitinto skysto įleidimas užtikrina 35 % didesnį srautą nei dvifazio mišinio dėl sumažėjusio garų susidarymo ir susijusių nuostolių. Pvz.:

Per ankstyva garavimo vamzdyje sukelia slėgio svyravimus (2–3 bar), mažindamas stabilumą. Srauto modeliavimo tyrimai patvirtina, kad išlaikant bent 8 K atvėsimo galima išvengti ankstinio garavimo 89 % mažųjų kondicionavimo sistemų taikymų.

Po pradinio metastabilio skysties fazės, greitas plėtimas pagreitėja vamzdelio paskutinėje trečalyje, kur temperatūros gradientai gali viršyti 50°C/m. Tai pabrėžia tikslaus aušinimo priemonių užpildymo ir sistemos konstrukcijos svarbą.

Kapiliarinės vamzdelės svarbus vaidmuo garų kompresijos sistemose, veikdamos kaip pastovaus skersmens angos plėtimo įrenginiai, kurie sujungia aukšto slėgio kondensatoriaus sekciją su žemo slėgio garintuvo sistema. Kai šaldymo srautas patenka į šiuos siaurus vamzdelius, įvyksta staigus slėgio kritimas, dėl kurio atsiranda garavimas. Čia vyksta gana įdomus procesas – aukšto slėgio pereikaitintas skystis virsta šaltesniu sočiu mišiniu, kuris toliau efektyviai gali sugerti šilumą garintuvo komponente. Vienas svarbus skirtumas tarp kapiliarinių vamzdelių ir termostatinio plėtimo vožtuvų yra tas, kad vamzdeliams nereikia jokių jutiklių ar judančių dalių. Tai leidžia jas naudoti ten, kur reikia minimalaus aptarnavimo ir sistemos yra visiškai izoliuotos nuo išorinio poveikio.

Kapiliariniai vamzdeliai yra plačiai naudojami mažmeninės kainos, pastovios apkrovos sritims dėl jų patikimumo ir paprastumo. Paplitęs sistemas apima:

The mažas ac kapiliarinė vamzdelis konstrukcija ypač veiksminga kompaktiškuose įrenginiuose, kai erdvė ir patikimumas yra svarbiausi. Šios sistemos paprastai veikia žemiau 5 tonų ir geriausiai – esant stabiliai aplinkos temperatūrai. Jų savaiminio kompensavimo savybė leidžia prisitaikyti prie nedidelių apkrovos pokyčių be elektroninio valdymo, padidinant patikimumą pastoviai užsandarintose sistemose.

Kapiliarinės vamzdelės suteikia tikrų privalumų, kalbant apie mažesnes šildymo, vėdinimo ir kondicionavimo sistemas. Kadangi jose nėra judančių dalių, tai reiškia, kad laikui bėgant neįvyksta jokio mechaninio nublūdimo, todėl sumažėja tiek priežiūros poreikis, tiek gedimų skaičius. Taip pat šie vamzdeliai užima labai mažai vietos, todėl juos galima lengvai įdiegti net ir ankštose vietose. Be to, jų gebėjimas tiksliai reguliuoti skysčio tekėjimą padeda išlaikyti stabilų sistemos našumą esant skirtingoms sąlygoms. Naujausias 2024 metų pranešimas apie šildymo, vėdinimo ir kondicionavimo sistemų patikimumą atskleidė vieną įdomų faktą – sistemos, naudojančios kapiliarinius vamzdelius, turėjo apie 32 procentus mažiau techninės pagalbos iškvietimų, susijusių su plėtimosi įrenginių problemomis, nei sistemos, naudojančios elektroninius įrenginius.

Kapiliarinės vamzdelės automatiškai koreguoja šaldymo skysčio srautą, kai kinta sistemos apkrova. Kai garintuvui tenka didesnė apkrova, padidėja slėgio skirtumas, kuris stumia daugiau šaldymo skysčio per vamzdelį. Atvirkščiai, kai apkrova mažėja, srautas natūraliai mažėja be jokio išorinio įsikišimo. Tai daro šiuos vamzdelius labai naudingus, nes jie užtikrina stabilų veikimą visą laiką be jokių papildomų jutiklių ar valdymo sistemų. Tačiau yra viena problema. Kadangi kapiliariniai vamzdeliai turi fiksuotus matmenis, jie prastai veikia situacijose, kai apkrovos svyravimai viršija apie 40 % virš arba žemiau numatyto dizaino ribų. Ši riba reiškia, kad operatoriams reikia atsargiai suderinti panaudojimo reikalavimus su vamzdelio specifikacijomis.

Tinkamo kapiliarinio vamzdelio pasirinkimas apima trijų pagrindinių veiksnių balansavimą:

Šiuolaikinėje technologijoje labai svarbu pasirinkti tinkamas medžiagų kombinacijas, ypač dirbant su naujesniais šaldikliais, tokiais kaip R-454B arba R-32. Standartinė vario vamzdynai tinka daugeliui įprastų šaldiklių, tačiau kartais jie reikalauja nikelio sluoksnio, ypač kai naudojami amoniako pagrindu gauti sprendimai. Kai medžiagos nesuderinamos, laikui bėgant pradeda kirsti tiek pačių vamzdžių vidus, tiek šaldiklio mišinys. Pagal 2023 m. ASHRAE tyrimus, tokia nesuderinamumas gali sumažinti sistemos efektyvumą net 19 %. Taigi, suderinamų medžiagų pasirinkimas yra ne tik geras praktika, bet ir tai, kas užtikrina sistemų patikimą veikimą metų metus, išlaikant jų šiluminės našumo savybes.

Karštos naujienos

Karštos naujienos