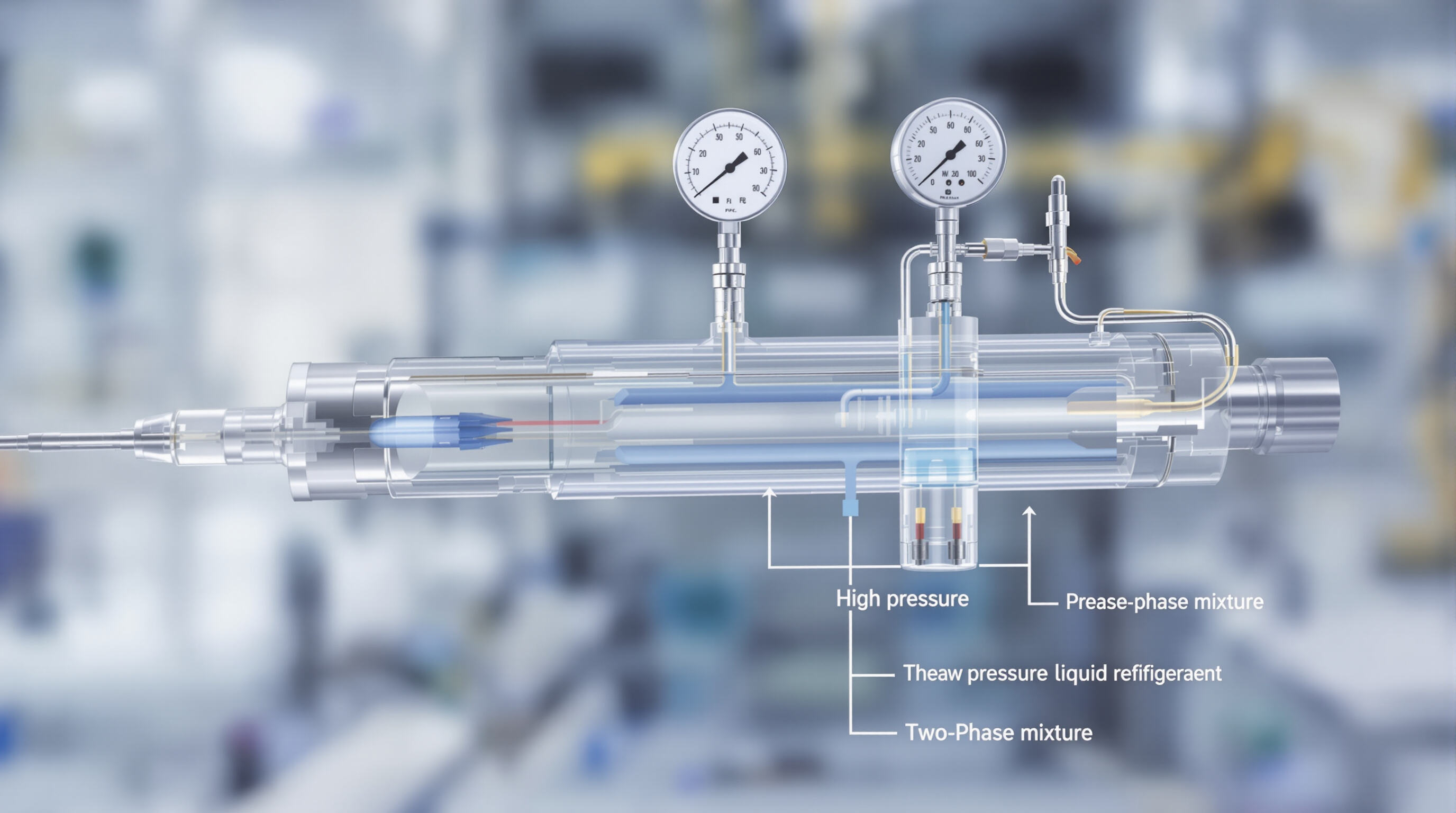

केपिलरी ट्यूब, एचवीएसी सिस्टम में स्थिर छिद्र विस्तारण उपकरणों के रूप में कार्य करती हैं, जो तरल रेफ्रिजेरेंट में दबाव को निष्क्रिय रूप से कम करने की अनुमति देती हैं। जब उच्च दबाव वाला रेफ्रिजेरेंट इन संकरी ट्यूबों में प्रवेश करता है (आमतौर पर लगभग 0.5 से 2 मिमी मोटी), तो दीवारों के खिलाफ बना प्रतिरोध धीरे-धीरे दबाव में कमी का कारण बनता है। अगला जो होता है, वह काफी दिलचस्प है - ठंडा तरल, कम दबाव और तापमान पर वाष्प और तरल के मिश्रण में परिवर्तित हो जाता है, जो सिस्टम के वाष्पन भाग में ऊष्मा को कुशलता से अवशोषित करने के लिए तैयार होता है। इसमें एक बड़ा लाभ यह है कि इसमें बिल्कुल भी गतिमान घटक शामिल नहीं हैं। समय के साथ, यह यांत्रिक सरलता साबित हुई है, जिसे कई तकनीशियनों ने विभिन्न एचवीएसी स्थापनाओं के साथ अपने क्षेत्र अनुभव में स्वयं देखा है।

छोटी एयर कंडीशनिंग इकाइयां रेफ्रिजरेंट प्रवाह को नियंत्रित करने के लिए पूरी तरह से केशिका नली के भौतिक आकार पर निर्भर करती हैं। नली से होकर गुजरने वाले रेफ्रिजरेंट की मात्रा वास्तव में इस बात पर निर्भर करती है कि नली कितनी लंबी और चौड़ी है। यदि कोई व्यक्ति नली को 20% अधिक लंबा बनाता है, तो आमतौर पर लगभग एक तिहाई कम रेफ्रिजरेंट इसके माध्यम से प्रवाहित होगा क्योंकि नली के अंदर घर्षण अधिक हो जाता है। जब नलियां बहुत संकरी हो जाती हैं, तो वे उतना ही प्रतिरोध उत्पन्न करती हैं जैसा कि महंगे यांत्रिक विस्तार वाल्व करते हैं। इन सरल डिज़ाइनों के बारे में दिलचस्प बात यह है कि जब भी प्रणाली के भीतर दबाव में परिवर्तन होता है, तो वे स्वचालित रूप से समायोजित हो जाते हैं। उदाहरण के लिए, बाहर के तापमान में बढ़ोतरी। जैसे-जैसे मौसम गर्म होता जाता है, कंडेनसर का दबाव बढ़ जाता है, और यह स्वयं केशिका नली के माध्यम से अधिक रेफ्रिजरेंट प्रवाहित होने का कारण बनता है, इसके लिए किसी भी जटिल इलेक्ट्रॉनिक्स या सेंसर की आवश्यकता नहीं होती है।

जब शीतलक केपिलरी ट्यूब के माध्यम से गुजरता है, तो यह अपनी तरल अवस्था से उस मिश्रण में परिवर्तित होने के दौरान काफी बड़ा दबाव कमी अनुभव करता है, जिसे हम दो-चरण मिश्रण कहते हैं। इस दबाव की हानि में से अधिकांश वास्तव में ट्यूब के पहले एक तिहाई भाग में होती है, कभी-कभी 100 psi से अधिक। जब यह वाष्पनित्र के प्रवेश द्वार तक पहुंचता है, तब दबाव सामान्यतः R-410A या इसी तरह के सामान्य शीतलकों के लिए 60 से 80 psi के बीच होता है। तरल के प्रवाह का तरीका मूल रूप से इस सूत्र का अनुसरण करता है कि Q, ΔP के समानुपाती होता है, जिसे D की चौथी घात से गुणा करके और L से विभाजित करके प्राप्त किया जाता है। यहां D ट्यूब के आंतरिक व्यास को दर्शाता है जबकि L इसकी कुल लंबाई को दर्शाता है।

कैपिलरी ट्यूब की कार्यक्षमता वास्तव में ज्यामिति को सही करने पर निर्भर करती है। जब ट्यूब लंबी होती है, तो वे अधिक प्रतिरोध पैदा करती हैं, जिससे उनके माध्यम से प्रवाहित होने वाले रेफ्रिजरेंट की मात्रा कम हो जाती है। बड़े व्यास वाली ट्यूबों से अधिक पदार्थ गुजर सकते हैं। ये माप गलत होने से किसी भी समस्या हो सकती है, या तो दबाव में कम कमी आती है या ऊर्जा की बहुत अधिक खपत होती है। यह उन छोटे एसी सिस्टम के लिए बहुत महत्वपूर्ण है जिनमें कैपिलरी ट्यूब होती है, क्योंकि काम करने के लिए बहुत कम जगह होती है। जब स्थान सीमित होता है, तो आयामों में छोटे-से-छोटे परिवर्तन का भी बहुत अधिक महत्व होता है। चीजों को ठीक से काम करने के लिए, तकनीशियनों को मिलीमीटर स्तर तक मापना होता है ताकि सब कुछ सिस्टम की क्षमता और दक्षता के लिए आवश्यकतानुसार मेल खाए।

कंडेनसर और इवैपोरेटर घटकों के बीच दबाव में आने वाली गिरावट को निर्धारित करने में ट्यूब की लंबाई के साथ-साथ आंतरिक व्यास एक प्रमुख भूमिका निभाता है। जब ASHRAE की 2022 फंडामेंटल्स रिपोर्ट से वास्तविक संख्याओं पर विचार किया जाता है, तो पाया जाता है कि व्यास में केवल 0.5 मिमी की वृद्धि से लगभग 40% बेहतर प्रवाह क्षमता होती है। दूसरी ओर, ट्यूब की लंबाई में एक मीटर की वृद्धि से दबाव में गिरावट में 15% से 22% की वृद्धि होती है। इन प्रणालियों पर काम करने वाले अधिकांश इंजीनियर पहले व्यास में समायोजन करते हैं जब वे प्रवाह में बड़े बदलाव करते हैं, फिर लंबाई को समायोजित करके अधिक सूक्ष्म विवरणों में जाते हैं। यह दृष्टिकोण उन्हें बेहतर सबकूलिंग प्रभाव प्राप्त करने और पूरी प्रणाली को बिना किसी अप्रत्याशित उतार-चढ़ाव के सुचारु रूप से चलाने में मदद करता है।

अत्यधिक लंबी ट्यूबों से वाष्पन दबाव में कमी आती है, जिससे कंप्रेसर कार्य में वृद्धि होती है, जबकि बड़े व्यास तरल स्लगिंग के कारण फ्लडबैक जोखिम बढ़ा देते हैं। पीक सिस्टम COP तब प्राप्त होता है जब दबाव में गिरावट 1.8–2.5 MPa के बीच बनी रहती है और इसे उचित संतृप्त तापमान अंतर के साथ सुमेलित किया जाता है।

इंजीनियर दो मुख्य दृष्टिकोण का उपयोग करते हैं: अनुभवजन्य चार्ट जो रेफ्रिजरेंट प्रवाह को दबाव अंतर से संबंधित करते हैं, और विश्लेषणात्मक मॉडल जिनमें रेनॉल्ड्स और मच जैसी बेहतरीन संख्याएँ शामिल होती हैं। आधुनिक डिज़ाइन में कंप्यूटेशनल फ्लूइड डायनेमिक्स (CFD) पर अधिक भरोसा किया जा रहा है, जो पारंपरिक आकार निर्धारण विधियों की तुलना में द्रव्यमान प्रवाह की भविष्यवाणी में 97% तक सटीकता प्राप्त करता है।

उन छोटे एयर कंडीशनिंग यूनिटों में द्रव्यमान प्रवाह दर कई कारकों पर निर्भर करती है, जिनमें ट्यूबों का आकार और आकृति, उपयोग किए जा रहे रेफ्रिजरेंट का प्रकार, और प्रणाली के भीतर दबाव में अंतर शामिल है। विशेष रूप से R134a प्रणालियों पर विचार करते हुए, यदि आगत दबाव में केवल 1 बार की वृद्धि होती है, तो यह समग्र प्रवाह दर में लगभग 18 से 22 प्रतिशत की वृद्धि कर देता है, जैसा कि ASHRAE हैंडबुक, 2006 में उल्लेख किया गया है। जब हम बात करते हैं अवरुद्ध प्रवाह स्थितियों के बारे में, तो ये तब होती हैं जब निर्गत दबाव आगत दबाव के लगभग 35 से 40 प्रतिशत तक गिर जाता है, जिससे प्रवाह में वृद्धि आगे नहीं हो पाती। कुछ व्यावहारिक संख्याओं के बारे में बताने के लिए, एक सामान्य सेटअप पर विचार करें जहां कोई 1.0 मिमी व्यास और लगभग 3.3 मीटर लंबाई वाली ट्यूब स्थापित कर सकता है। सामान्य संचालन स्थितियों के तहत 15 बार का दबाव लागू करने पर, ऐसी व्यवस्था प्रणाली में लगभग 16 किलोग्राम प्रति घंटा रेफ्रिजरेंट की आपूर्ति करेगी। इन प्रणालियों पर काम करने वाले तकनीशियनों को स्थापना और रखरखाव के दौरान इन सभी संबंधों को ध्यान में रखना चाहिए।

प्रवेश द्रव्यमान प्रदर्शन को महत्वपूर्ण रूप से प्रभावित करता है। अतिशीतित तरल की तुलना में द्वि-चरण मिश्रण की तुलना में वाष्प निर्माण और संबंधित नुकसान में कमी के कारण 35% अधिक प्रवाह दर का समर्थन करता है। उदाहरण के लिए:

नली के भीतर समय से पहले वाष्पीकरण दबाव में उतार-चढ़ाव (2–3 बार) का कारण बनता है, जिससे स्थिरता कम हो जाती है। प्रवाह मॉडलिंग के अध्ययनों से पुष्टि होती है कि 8K के कम से कम अवशीतलन को बनाए रखने से 89% छोटे एसी अनुप्रयोगों में शुरुआती वाष्पीकरण रोका जा सकता है।

एक प्रारंभिक अस्थायी तरल अवस्था के बाद, नली के अंतिम तिहाई भाग में तापमान प्रवणता 50°C/m से अधिक हो सकती है, जहां तेजी से विस्तार होता है। इससे यह साबित होता है कि सटीक रेफ्रिजरेंट चार्जिंग और सिस्टम डिज़ाइन कितना महत्वपूर्ण है।

कैपिलरी ट्यूब्स वाष्प संपीडन प्रणालियों में महत्वपूर्ण भूमिका निभाती हैं, क्योंकि ये उच्च दबाव वाले कंडेनसर भाग को प्रणाली के निम्न दबाव वाले इवैपोरेटर भाग से जोड़ने वाले स्थिर ओरिफिस विस्तार उपकरणों के रूप में कार्य करती हैं। जब रेफ्रिजरेंट यहां के संकरे ट्यूब्स में प्रवेश करता है, तो दबाव में अचानक गिरावट आती है, जिसके कारण फ़्लैश वाष्पीकरण होता है। यहां जो होता है वह काफी दिलचस्प है, वास्तव में उच्च दबाव वाला सबकूल्ड तरल एक ठंडे संतृप्त मिश्रण में परिवर्तित हो जाता है, जो फिर इवैपोरेटर घटक के भीतर प्रभावी ढंग से ऊष्मा को अवशोषित कर सकता है। कैपिलरी ट्यूब्स और थर्मोस्टैटिक एक्सपैंशन वाल्व के बीच एक बड़ा अंतर यह है कि इन ट्यूब्स को किसी भी सेंसर या गतिमान घटकों की आवश्यकता नहीं होती है। इससे इन्हें उन अनुप्रयोगों के लिए विशेष रूप से उपयुक्त बनाता है, जहां रखरखाव की आवश्यकता न्यूनतम हो और प्रणालियां बाहरी हस्तक्षेप से पूरी तरह से सील कर दी गई हों।

कैपिलरी ट्यूब्स का व्यापक रूप से उपयोग लागत-संवेदनशील, निर्धारित भार वाले अनुप्रयोगों में उनकी विश्वसनीयता और सरलता के कारण किया जाता है। सामान्य प्रणालियों में शामिल हैं:

था छोटी एसी केपिलरी ट्यूब डिज़ाइन विशेष रूप से कॉम्पैक्ट इंस्टॉलेशन में प्रभावी है जहां स्थान और विश्वसनीयता सर्वोच्च प्राथमिकता है। ये प्रणालियाँ आमतौर पर 5 टन से कम पर संचालित होती हैं और स्थिर परिवेशीय स्थितियों के तहत सबसे अच्छा प्रदर्शन करती हैं। उनकी स्व-क्षतिपूर्ति प्रकृति इलेक्ट्रॉनिक नियंत्रण के बिना मामूली भार परिवर्तनों के अनुकूलन में सक्षम बनाती है, स्थायी सील प्रणालियों में इसकी स्थायित्व को बढ़ाती है।

छोटे एचवीएसी सिस्टम के मामले में कैपिलरी ट्यूब्स कुछ वास्तविक लाभ लाती हैं। चूंकि इनमें कोई भी गतिमान घटक शामिल नहीं होते हैं, इससे समय के साथ कोई यांत्रिक पहनावा नहीं होता है, जिससे रखरखाव की आवश्यकताओं और खराबियों में कमी आती है। यह भी तथ्य कि ये ट्यूब बहुत कम जगह लेती हैं, इसे संकुचित स्थापनाओं में फिट करना आसान बनाता है। इसके अलावा तरल प्रवाह को काफी सटीकता से विनियमित करने की क्षमता विभिन्न परिस्थितियों में स्थिर प्रणाली प्रदर्शन बनाए रखने में मदद करती है। 2024 में एचवीएसी विश्वसनीयता पर किए गए एक हालिया रिपोर्ट में दिलचस्प बात सामने आई - कैपिलरी ट्यूब्स का उपयोग करने वाले सिस्टम में इलेक्ट्रॉनिक संस्करणों पर निर्भर रहने वाले सिस्टम की तुलना में विस्तार उपकरणों की समस्याओं के लिए सेवा कॉल्स में लगभग 32 प्रतिशत की कमी आई।

कैपिलरी ट्यूब स्वयं ही रेफ्रिजरेंट प्रवाह को समायोजित करती हैं जब प्रणाली के भार में परिवर्तन होता है। जब इवैपोरेटर पर भार अधिक होता है, तो दबाव में अंतर बढ़ जाता है, जिससे ट्यूब के माध्यम से अधिक रेफ्रिजरेंट प्रवाहित होता है। इसके विपरीत, जब भार कम हो जाता है, तो किसी भी बाहरी हस्तक्षेप के बिना प्रवाह स्वाभाविक रूप से कम हो जाता है। इन ट्यूबों को जो विशेष बनाता है, वह यह है कि वे किसी भी जटिल सेंसर या नियंत्रण प्रणाली की आवश्यकता के बिना इस पूरे प्रक्रम में स्थिर संचालन बनाए रखती हैं। हालांकि एक शर्त है। चूंकि कैपिलरी ट्यूबों के आयाम निश्चित होते हैं, इसलिए वे उन स्थितियों में अच्छा प्रदर्शन नहीं करती हैं जहां भार में परिवर्तन मूल रूप से डिज़ाइन किए गए मान से लगभग 40% अधिक या कम हो। यह सीमा ऑपरेटरों को अनुप्रयोग की आवश्यकताओं को ट्यूब विनिर्देशों के साथ सामंजस्य बिठाने की आवश्यकता पर बल देती है।

उचित कैपिलरी ट्यूब का चयन करना तीन मुख्य कारकों के बीच संतुलन बनाए रखने में निहित है:

आजकल सही सामग्री संयोजन प्राप्त करना बहुत महत्वपूर्ण है, विशेष रूप से जब नए प्रशीतकों जैसे R-454B या R-32 के साथ काम कर रहे हों। कई सामान्य प्रशीतकों के लिए मानक तांबे की नली ठीक काम करती है, हालांकि कभी-कभी अमोनिया आधारित समाधानों के साथ काम करने पर निकल की परत की आवश्यकता हो सकती है। जब सामग्री सही ढंग से मेल नहीं खाती है, तो समय के साथ नलियों के अंदर और प्रशीतक मिश्रण में भी खराबी शुरू हो जाती है। ASHRAE के 2023 में किए गए अनुसंधान के अनुसार, इस अमेल से वास्तव में प्रणाली की दक्षता लगभग 19% तक कम हो सकती है। इसलिए संगत सामग्री का चयन करना केवल अच्छी प्रथा ही नहीं है, यह वास्तव में वह चीज़ है जो प्रणालियों को वर्षों तक विश्वसनीय रूप से चलाने में मदद करती है और उनकी ऊष्मीय प्रदर्शन क्षमताओं को बनाए रखती है।