Капилярните тръбки функционират като разширители с фиксирано отверстие в климатични системи, осигурявайки пасивно понижаване на налягането на течния фреон. Когато фреонът под високо налягане навлиза в тези тесни тръбки (обикновено с дебелина около 0,5 до 2 мм), съпротивлението, което възниква върху стените им, предизвиква постепенно падане на налягането. Следващото нещо е доста интересно – претоплената течност се превръща в смес от пара и течност при по-ниско налягане и температура, което я подготвя ефективно да абсорбира топлина в испарителя на системата. Едно голямо предимство тук е, че няма движими компоненти. Тази механична простота се е доказала добре с годините, което много техници са наблюдавали на практика при различни климатични инсталации.

Малките климатични устройства разчитат изцяло на физическата форма на капилярната тръбка, за да контролират потока на охлаждащото вещество. Количеството охлаждащо вещество, което минава, всъщност зависи от това колко дълга и широка е тръбката. Ако някой направи тръбката с 20% по-дълга, обикновено се наблюдава около една трета по-малко охлаждащо вещество, което минава през нея, защото възниква по-голямо триене вътре. Когато тръбките стават твърде тесни, те създават също такива проблеми с устойчивост, както онези изискани механични разширени клапани. Интересното при тези прости конструкции е как те се настройват автоматично, когато налягането в системата се промени. Вземете например по-топлите външни температури. Когато стане по-горещо, налягането в кондензатора се увеличава и това всъщност предизвиква по-голям поток на охлаждащото вещество през капилярната тръбка само по себе си, без да е необходимо използването на сложни електронни компоненти или сензори за регулиране.

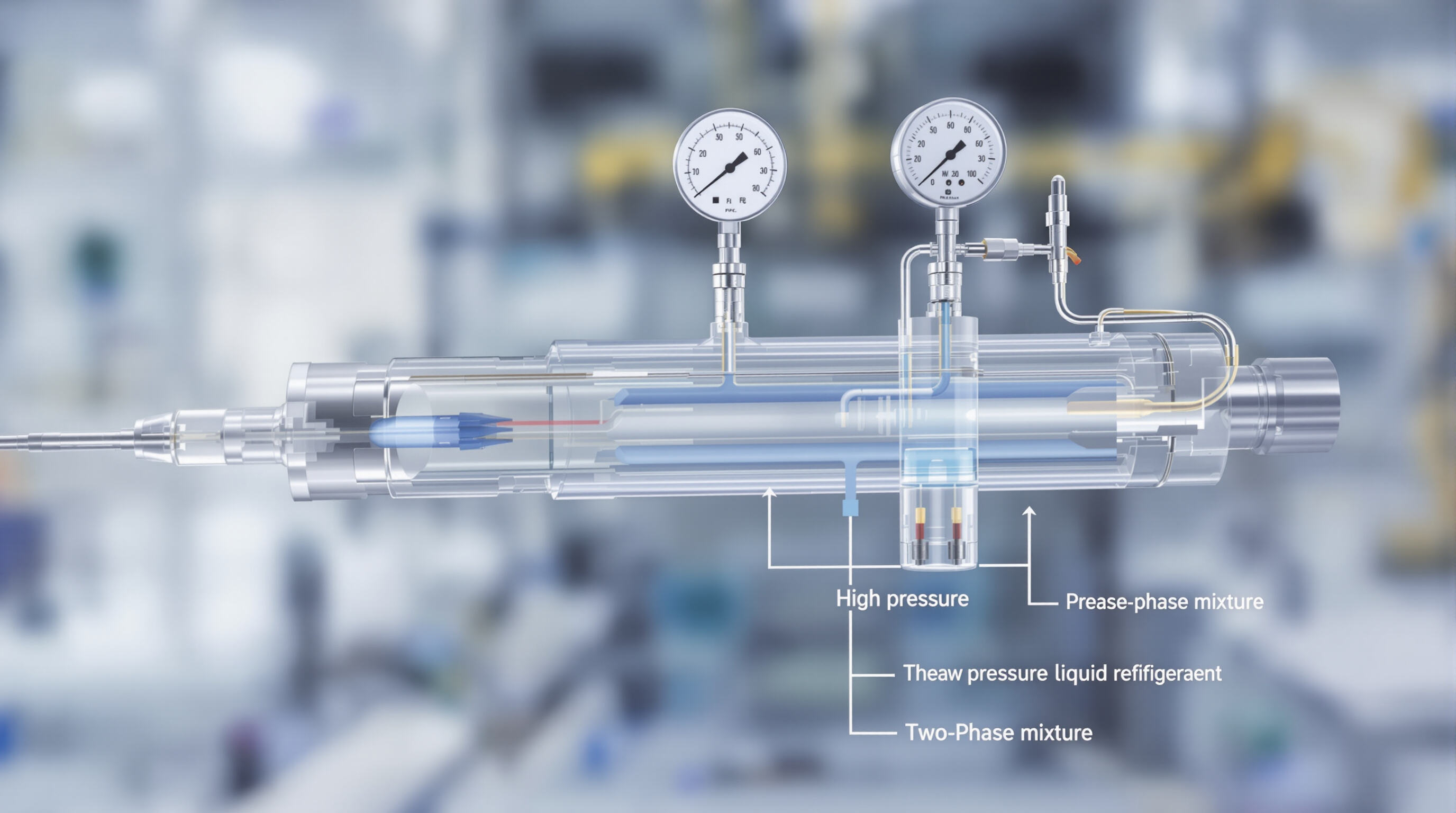

Когато хладилният агент се движи през капилярната тръба, той изпитва значително падане на налягането, понякога над 100 psi, докато премине от течно състояние към смес от течност и пара, която наричаме двуфазна смес. Повечето от тези загуби на налягане се случват в началото – всъщност около 90% от загубите възникват в първата третина от дължината на тръбата. Когато достигне входа на изпарителя, налягането обикновено е в диапазона между 60 и 80 psi за стандартни хладилни агенти като R-410A или подобни, които често се използват днес. Начина, по който тече флуидът, в основа следва тази формула: Q е пропорционално на ΔP, умножено по D на четвърта степен, делено на L. Тук D означава вътрешния диаметър на тръбата, докато L представлява общата ѝ дължина.

Производителността на капилярните тръбки зависи много от правилното геометрично изпълнение. Когато тръбките стават по-дълги, те създават по-голямо съпротивление, което ограничава количеството хладилен агент, преминаващ през тях. Тръбки с по-голям диаметър позволяват преминаването на повече вещество. Неправилното измерване води до проблеми – независимо дали падът на налягане е твърде малък или се изразходва прекалено много енергия. Това е особено важно за онези мини климатични системи, които използват капилярни тръбки, защото пространството за работа е изключително ограничено. Дори малки промени в размерите имат голямо значение, когато пространството е ограничено. За да работят правилно, техниците трябва да извършват измервания с точност до милиметър, така че всичко да съответства на изискванията на системата относно капацитет и ефективност.

Вътрешният диаметър заедно с дължината на тръбата играе основна роля при определянето на степента на падане на налягането между компонентите кондензатор и изпарител. Когато разгледаме действителни данни от доклада на ASHRAE за 2022 г., установяваме, че увеличаването на диаметъра само с 0,5 мм води до приблизително 40% по-добра пропускна способност. От друга страна, добавянето на още един метър към дължината на тръбата обикновено води до увеличение на пада на налягане някъде между 15% и 22%. Повечето инженери, работещи по тези системи, първо регулират диаметрите, когато правят значителни промени в потока, а след това навлизат в по-фините детайли чрез настройка на дължините. Този подход им помага да постигнат по-добър ефект на подстудяване, докато цялата система работи гладко, без неочаквани колебания.

Твърде дългите тръби намаляват налягането в испарителя, увеличавайки работата на компресора, докато преувеличеният диаметър повишава риска от наводнение вследствие на течна въздушна вълна. Най-високият коефициент на производителност (COP) на системата се постига, когато загубата на налягане се поддържа между 1,8–2,5 MPa и се комбинира с подходящи температурни разлики на наситеност.

Инженерите използват два основни подхода: емпирични диаграми, които свързват потока на охлаждащото вещество с разликата в налягането, и аналитични модели, включващи безразмерни числа като Рейнолдс и Мах. Съвременното проектиране все повече разчита на изчислителната динамика на флуидите (CFD), която постига до 97% точност при прогнозирането на масовия поток в сравнение с традиционните методи за оразмеряване.

Масовият дебит в тези по-малки климатични уредби зависи от няколко фактора, включително формата и размера на тръбите, вида на използвания хладагент и разликата между налягането в системата. Като се разгледа по-конкретно системата с R134a, ако налягането на входа се увеличи само с 1 бар, това обикновено увеличава общия дебит с около 18 до 22 процента според справочника на ASHRAE от 2006 г. Когато говорим за условия на затворен дебит (choked flow), това се случва, когато налягането на изхода падне до около 35 до 40 процента от това, което е било на входа, което след това спира дебита да се увеличи повече. За да се дадат конкретни числа, нека разгледаме типична инсталация, при която някой може да монтира тръба с диаметър 1,0 мм и дължина около 3,3 метра. При нормални работни условия с приложено налягане от 15 бара, такава конфигурация би доставила приблизително 16 килограма в час от хладагента през системата. Техниците, работещи по тези уредби, трябва да имат предвид всички тези зависимости при монтажа и поддръжката.

Фазовото състояние на входа значително влияе на ефективността. Входът на подстудена течност осигурява дебит, който е с 35% по-висок в сравнение с двуфазни смеси, поради намалено образуване на пара и свързани с това загуби. Например:

Прекомерно изпарение в тръбата предизвиква колебания на налягането (2–3 bar), което намалява стабилността. Проучвания на моделите на потока потвърждават, че поддържането на поне 8 K преохлаждане предотвратява ранното изпаряване в 89% от малките климатични приложения.

След първоначална метастабилна течна фаза, разширението се ускорява в последната третина на тръбата, където температурните градиенти могат да надвишават 50°C/m. Това подчертава важността от точното зареждане на хладилния агент и проектирането на системата.

Капилярните тръбки играят ключова роля в системите с вапорна компресия, като действат като устройства с фиксирано сечение за разширение, които свързват високото налягане на кондензатора с ниското налягане на испарителя в системата. Когато охлаждащото вещество преминава през тези тесни тръбки, настъпва рязко падане на налягането, което предизвиква мигновено изпарение. Това, което се случва тук, всъщност е доста интересно – високото налягане на преситената течност се преобразува в по-студена наситена смес, която след това може ефективно да абсорбира топлина в компонента на испарителя. Една голяма разлика между капилярните тръбки и термостатичните вентили за разширение е, че тези тръбки не изискват никакви сензори или подвижни компоненти. Това ги прави особено подходящи за приложения, при които поддръжката трябва да е минимална, а системите са напълно запечатани и изолирани от външни влияния.

Капилярните тръбки намират широко приложение в области, където бюджетът е ограничен и натоварването е постоянно, поради своята надеждност и простота. Често срещани системи включват:

The малка капилярна тръбка за климатик проектът е особено ефективен в компактни инсталации, където пространството и надеждността са от решаващо значение. Тези системи обикновено работят под 5 тона и се представят най-добре при стабилни външни условия. Техният способност за самоизравняване позволява адаптиране към незначителни промени в натоварването без електронен контрол, което увеличава издръжливостта им в постоянни запечатани системи.

Капилярните тръбки носят реални предимства, когато става дума за по-малки климатични системи. Тъй като абсолютно няма движими компоненти, това означава, че няма механично износване с течение на времето, което намалява както нуждата от поддръжка, така и повредите. Фактът, че тези тръбки заемат много малко място, прави лесно монтирането им в тесни инсталации. Освен това способността им да регулират потока на течност доста точно помага за поддържане на стабилна работа на системата при различни условия. Наскорошен доклад от 2024 г., изследвал надеждността на климатични системи, показа нещо интересно – системи, използващи капилярни тръбки, имаха около 32% по-малко обаждания за сервиз при проблеми с разширительни устройства в сравнение с тези, разчитащи на електронни версии.

Капилярните тръбки самостоятелно регулират потока на охлаждащото вещество при промени в натоварването на системата. Когато испарителят има по-високо натоварване, налягането се увеличава, което избутва повече охлаждащо вещество през тръбката. Обратно, когато натоварването намалее, потокът просто намалява естествено, без външно вмешателство. Това, което прави тези тръбки толкова полезни, е, че те осигуряват стабилна работа през цялото време, без да се нуждаят от сложни сензори или системи за управление. Има обаче едно ограничение. Тъй като капилярните тръбки имат фиксирани размери, те не работят добре в ситуации, когато натоварванията се отклоняват с повече от около 40% от първоначално предвиденото. Това ограничение означава, че операторите трябва да са внимателни при съпоставянето на изискванията на приложението с техническите характеристики на тръбките.

Изборът на подходяща капилярна тръбка включва балансирането на три основни фактора:

В днешно време изборът на правилни комбинации от материали е от голямо значение, особено когато се работи с по-нови хладилни агенти като R-454B или R-32. Стандартният меден тръбопровод е подходящ за много от обичайните хладилни агенти, въпреки че понякога се изисква нанасяне на никелово покритие, ако се използват амонячни разтвори. Когато материалите не са съвместими, с течение на времето започват да се наблюдават сериозни проблеми както вътре в тръбите, така и в самата смес от хладилен агент. Според проучване на ASHRAE от 2023 г., несъответствието на материала може да намали ефективността на системата почти с 19%. Следователно изборът на съвместими материали не е просто добра практика, а ключов фактор за надеждната работа на системите година след година, като се поддържа тяхната топлинна производителност.

Горчиви новини

Горчиви новини