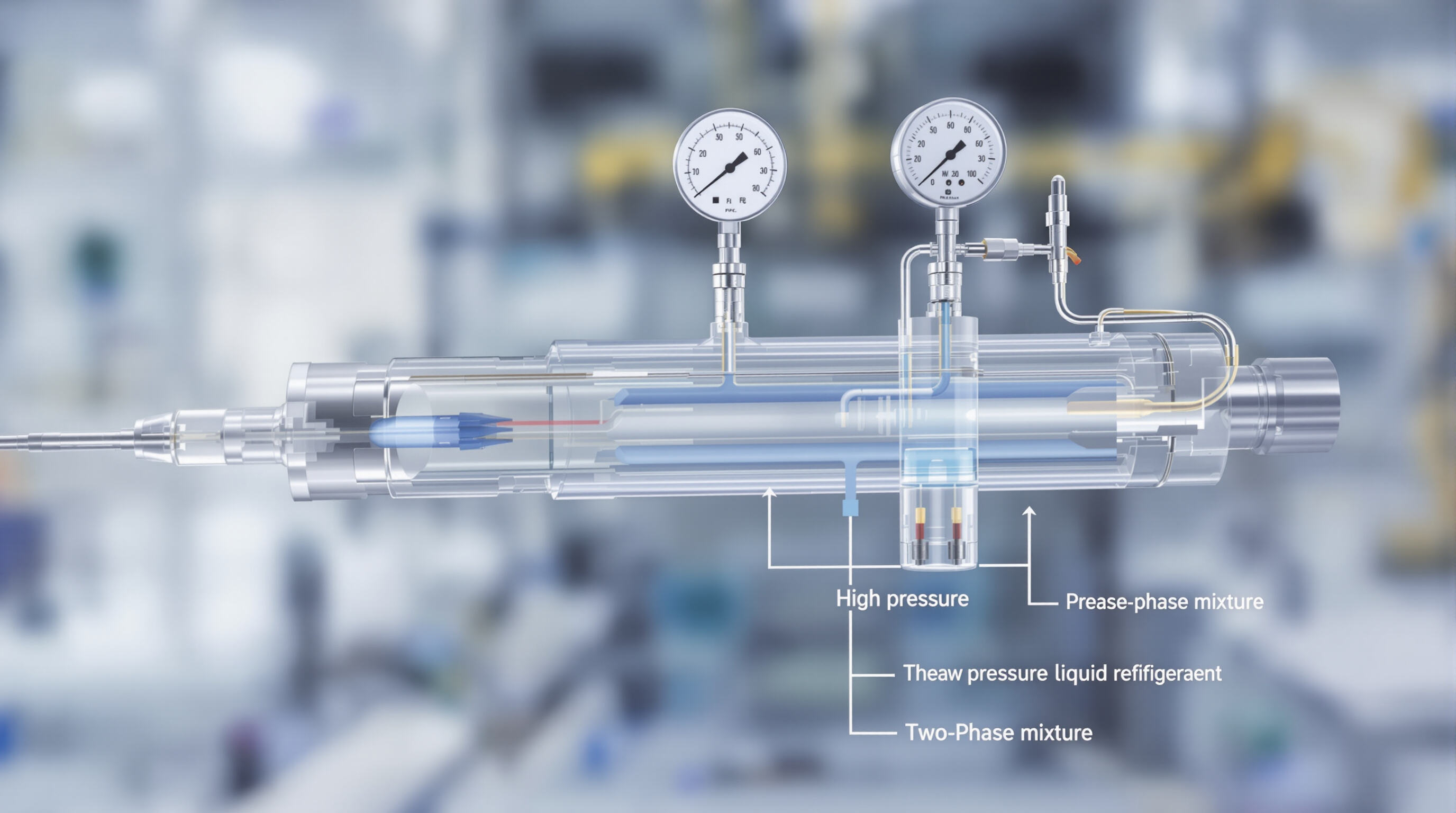

I tubi capillari funzionano come dispositivi di espansione a orifizio fisso all'interno dei sistemi HVAC, permettendo la riduzione passiva della pressione del refrigerante liquido. Quando il refrigerante ad alta pressione scorre all'interno di questi tubi stretti (generalmente spessi tra 0,5 e 2 mm), la resistenza creata contro le pareti determina una graduale caduta di pressione. Quello che accade successivamente è piuttosto interessante: il liquido sottoraffreddato si trasforma in una miscela di vapore e liquido a pressione e temperatura più basse, pronta per assorbire efficacemente il calore nella parte dell'evaporatore del sistema. Un grande vantaggio è rappresentato dall'assenza totale di componenti in movimento. Questa semplicità meccanica si è dimostrata efficace nel tempo, come molti tecnici hanno potuto osservare direttamente durante le loro esperienze sul campo con varie installazioni HVAC.

I piccoli condizionatori d'aria dipendono completamente dalla forma fisica del tubo capillare per controllare il flusso del refrigerante. La quantità di refrigerante che passa dipende davvero dalla lunghezza e dalla larghezza del tubo. Se qualcuno realizza un tubo del 20% più lungo, generalmente si osserva circa un terzo in meno di refrigerante in transito, poiché all'interno si genera una maggiore frizione. Quando i tubi diventano troppo stretti, creano problemi di resistenza simili a quelli delle valvole di espansione meccaniche sofisticate. Ciò che è interessante in questi design semplici è la capacità di regolarsi automaticamente quando le pressioni all'interno del sistema cambiano. Consideriamo, ad esempio, temperature esterne più calde. Quando la temperatura aumenta, la pressione del condensatore cresce, e questo fa sì che più refrigerante fluisca autonomamente attraverso il tubo capillare, senza bisogno di elettronica o sensori complicati per gestirlo.

Quando il refrigerante si muove attraverso il tubo capillare, subisce una notevole caduta di pressione, a volte superiore a 100 psi, durante la sua transizione dallo stato liquido a quella miscela di liquido e vapore che chiamiamo miscela bifase. La maggior parte di questa perdita di pressione avviene all'inizio, circa il 90% si verifica entro la prima terza sezione del tubo stesso. Quando raggiunge l'ingresso dell'evaporatore, la pressione di solito si attesta tra 60 e 80 psi per refrigeranti standard come l'R-410A o simili comunemente utilizzati oggi. Il modo in cui il fluido scorre segue fondamentalmente questa formula: Q è proporzionale a delta P moltiplicato per D alla quarta potenza diviso L. Qui, D indica il diametro interno del tubo mentre L rappresenta la sua lunghezza complessiva.

La resa dei tubi capillari dipende davvero dal fatto di ottenere la geometria corretta. Quando i tubi diventano più lunghi, creano una maggiore resistenza, che riduce la quantità di refrigerante che li attraversa. Tubi con diametro maggiore permettono invece il passaggio di più sostanza. Errare queste misurazioni porta a problemi in ogni caso: la caduta di pressione è troppo ridotta oppure si consuma troppa energia. Questo aspetto è molto importante per quei sistemi di aria condizionata di piccole dimensioni che utilizzano tubi capillari, visto che lo spazio disponibile è veramente limitato. Anche piccole variazioni nelle dimensioni hanno un'enorme importanza quando lo spazio è ridotto. Per far sì che tutto funzioni correttamente, i tecnici devono effettuare misurazioni precise al millimetro in modo che tutto risponda alle esigenze del sistema per capacità e efficienza.

Il diametro interno insieme alla lunghezza del tubo svolge un ruolo fondamentale nel determinare la quantità di caduta di pressione che si verifica tra i componenti del condensatore e dell'evaporatore. Esaminando i dati effettivi del rapporto ASHRAE del 2022 sulle fondamentali, scopriamo che aumentare il diametro di soli 0,5 mm porta a una capacità di flusso migliore del 40% circa. D'altro canto, aggiungere un altro metro alla lunghezza del tubo generalmente comporta un aumento della caduta di pressione compreso tra il 15% e il 22%. La maggior parte degli ingegneri che lavorano a questi sistemi tende ad aggiustare per primi i diametri quando effettuano modifiche significative al flusso, per poi concentrarsi sui dettagli fini regolando le lunghezze. Questo approccio li aiuta a ottenere effetti di sottoraffreddamento migliori, mantenendo l'intero sistema in funzione regolare e senza fluttuazioni impreviste.

Tubi eccessivamente lunghi riducono la pressione dell'evaporatore, aumentando il lavoro del compressore, mentre diametri troppo grandi innalzano il rischio di floodback a causa dello slugging di liquido. Il COP massimo del sistema si ottiene mantenendo la caduta di pressione tra 1,8–2,5 MPa e abbinandola a appropriati differenziali di temperatura di saturazione.

Gli ingegneri utilizzano due approcci principali: tabelle empiriche che correlano il flusso del refrigerante alle differenze di pressione e modelli analitici che incorporano numeri adimensionali come Reynolds e Mach. La progettazione moderna si basa sempre di più sulla dinamica dei fluidi computazionale (CFD), che raggiunge fino al 97% di accuratezza nella previsione del flusso massico rispetto ai metodi tradizionali di dimensionamento.

La portata massica in quelle unità di condizionamento dell'aria più piccole dipende da diversi fattori, tra cui la forma e la dimensione dei tubi, il tipo di refrigerante utilizzato e la differenza di pressione all'interno del sistema. Considerando nello specifico i sistemi R134a, se si verifica un aumento anche di soli 100 kPa (1 bar) nella pressione di ingresso, ciò tende ad aumentare la portata complessiva di circa il 18-22 percento, come indicato nel manuale ASHRAE del 2006. Quando si parla di condizioni di flusso bloccato ("choked flow"), queste si verificano quando la pressione in uscita scende a circa il 35-40 percento di quella in ingresso, impedendo ulteriori aumenti della portata. Per fornire dati concreti, consideriamo un'installazione tipica in cui si utilizza un tubo con diametro di 1,0 mm e una lunghezza di circa 3,3 metri. In condizioni normali di funzionamento con una pressione applicata di 15 bar, una configurazione simile erogherebbe circa 16 chilogrammi all'ora di refrigerante attraverso il sistema. I tecnici che lavorano su questi impianti devono tenere in considerazione tutte queste relazioni durante l'installazione e la manutenzione.

La fase di ingresso influisce significativamente sulle prestazioni. L'ingresso di liquido sottoraffreddato supporta portate del 35% superiori rispetto alle miscele bifase, grazie alla ridotta formazione di vapore e alle perdite correlate. Ad esempio:

La vaporizzazione prematura all'interno del tubo provoca fluttuazioni di pressione (2–3 bar), riducendo la stabilità. Studi di modellazione del flusso confermano che mantenere almeno 8 K di sottoraffreddamento impedisce la vaporizzazione precoce nell'89% delle applicazioni AC di piccole dimensioni.

Dopo una fase iniziale di liquido metastabile, l'espansione accelera rapidamente nell'ultima terza parte del tubo, dove i gradienti di temperatura possono superare i 50°C/m. Ciò sottolinea l'importanza di una precisa ricarica del refrigerante e di una progettazione accurata del sistema.

I tubi capillari svolgono un ruolo chiave nei sistemi a compressione di vapore, agendo come dispositivi di espansione a orifizio fisso che collegano la sezione del condensatore ad alta pressione alla parte dell'evaporatore a bassa pressione del sistema. Quando il refrigerante entra in questi tubi stretti, si verifica una brusca caduta di pressione che provoca l'evaporazione istantanea. Quello che accade in questa fase è piuttosto interessante: il liquido sottoraffreddato ad alta pressione si trasforma in una miscela satura più fredda, in grado di assorbire efficacemente il calore all'interno del componente evaporatore. Una grande differenza tra i tubi capillari e le valvole termostatiche di espansione è che questi tubi non necessitano affatto di sensori né di componenti mobili. Questo li rende particolarmente adatti per applicazioni in cui la manutenzione deve essere minima e i sistemi sono completamente sigillati contro interferenze esterne.

I tubi capillari sono ampiamente utilizzati in applicazioni con vincoli di costo e carico fisso grazie alla loro affidabilità e semplicità. I sistemi comuni includono:

La tubo capillare per condizionatori di piccole dimensioni il design è particolarmente efficace nelle installazioni compatte dove spazio e affidabilità sono prioritari. Questi sistemi operano tipicamente sotto i 5 tonnellate e offrono le migliori prestazioni in condizioni ambientali stabili. La loro natura autocompensante permette di adattarsi a piccole variazioni di carico senza controlli elettronici, aumentando la durata nei sistemi sigillati permanenti.

I tubi capillari offrono alcuni vantaggi reali quando si tratta di sistemi HVAC di dimensioni ridotte. Dal momento che non sono presenti componenti in movimento, ciò significa assenza di usura meccanica nel tempo, riducendo così le esigenze di manutenzione e i guasti. Il fatto che questi tubi occupino molto poco spazio li rende facili da installare anche in ambienti stretti. Inoltre, la loro capacità di regolare il flusso del fluido in modo abbastanza preciso aiuta a mantenere prestazioni stabili del sistema sotto diverse condizioni operative. Un recente rapporto del 2024 sull'affidabilità degli impianti HVAC ha rivelato un dato interessante: i sistemi che utilizzano tubi capillari hanno registrato circa il 32 percento in meno di interventi tecnici per problemi legati ai dispositivi di espansione rispetto a quelli che utilizzano versioni elettroniche.

I tubi capillari regolano autonomamente il flusso del refrigerante quando si verificano variazioni del carico del sistema. Quando l'evaporatore è sottoposto a carichi più elevati, la differenza di pressione aumenta, spingendo una maggiore quantità di refrigerante attraverso il tubo. Al contrario, quando i carichi diminuiscono, il flusso si riduce naturalmente senza alcun intervento esterno. Ciò che rende così utili questi tubi è la capacità di mantenere un funzionamento stabile in tutte queste condizioni, senza richiedere sensori sofisticati o sistemi di controllo. C'è però un limite: poiché i tubi capillari hanno dimensioni fisse, non funzionano bene in situazioni in cui le variazioni di carico superano circa il 40% in più o in meno rispetto a quanto previsto in origine. Questa limitazione implica che gli operatori debbano scegliere con attenzione l'applicazione in base alle specifiche del tubo.

La selezione del corretto tubo capillare richiede di bilanciare tre fattori chiave:

Oggi è molto importante utilizzare le giuste combinazioni di materiali, in particolare quando si utilizzano refrigeranti più recenti come R-454B o R-32. I tubi standard in rame funzionano bene con molti refrigeranti comuni, anche se a volte necessitano di uno strato di nichelatura quando si utilizzano soluzioni a base di ammoniaca. Quando i materiali non sono compatibili, si verificano malfunzionamenti nel tempo sia all'interno dei tubi che nella miscela del refrigerante. Secondo una ricerca ASHRAE del 2023, questa incompatibilità può ridurre l'efficienza del sistema fino al 19%. Quindi, scegliere materiali compatibili non è solo una buona pratica, ma è fondamentale per garantire un funzionamento affidabile del sistema negli anni e mantenere le sue capacità di prestazione termica.

Notizie di rilievo

Notizie di rilievo2025-07-22

2025-07-02

2025-07-21