Капиллярные трубки работают как расширительные устройства с фиксированным отверстием в системах отопления, вентиляции и кондиционирования, обеспечивая пассивное снижение давления в жидком хладагенте. Когда хладагент под высоким давлением поступает в эти узкие трубки (обычно толщиной около 0,5–2 мм), сопротивление, создаваемое стенками, вызывает постепенное падение давления. То, что происходит дальше, довольно интересно: переохлажденная жидкость превращается в смесь пара и жидкости при более низком давлении и температуре, что позволяет ей эффективно поглощать тепло в испарительной части системы. Одним из важных преимуществ здесь является полное отсутствие движущихся компонентов. Такая механическая простота доказала свою эффективность на практике, что подтверждается наблюдениями многих техников в ходе их работы с различными установками отопления, вентиляции и кондиционирования.

Малые установки кондиционирования полностью зависят от физической формы капиллярной трубки для контроля потока хладагента. Количество хладагента, проходящего через трубку, действительно зависит от её длины и ширины. Если кто-либо сделает трубку на 20% длиннее, то обычно можно ожидать, что через неё будет проходить примерно на треть меньше хладагента, так как внутри возникает большее трение. Когда трубки становятся слишком узкими, они создают схожие проблемы сопротивления, как и современные механические расширительные клапаны. Интересной особенностью этих простых конструкций является их способность автоматически подстраиваться при изменении давления внутри системы. Возьмем, к примеру, более высокие температуры на улице. По мере повышения температуры давление в конденсаторе возрастает, и это приводит к увеличению потока хладагента через капиллярную трубку самостоятельно, без необходимости использования сложной электроники или датчиков для его регулирования.

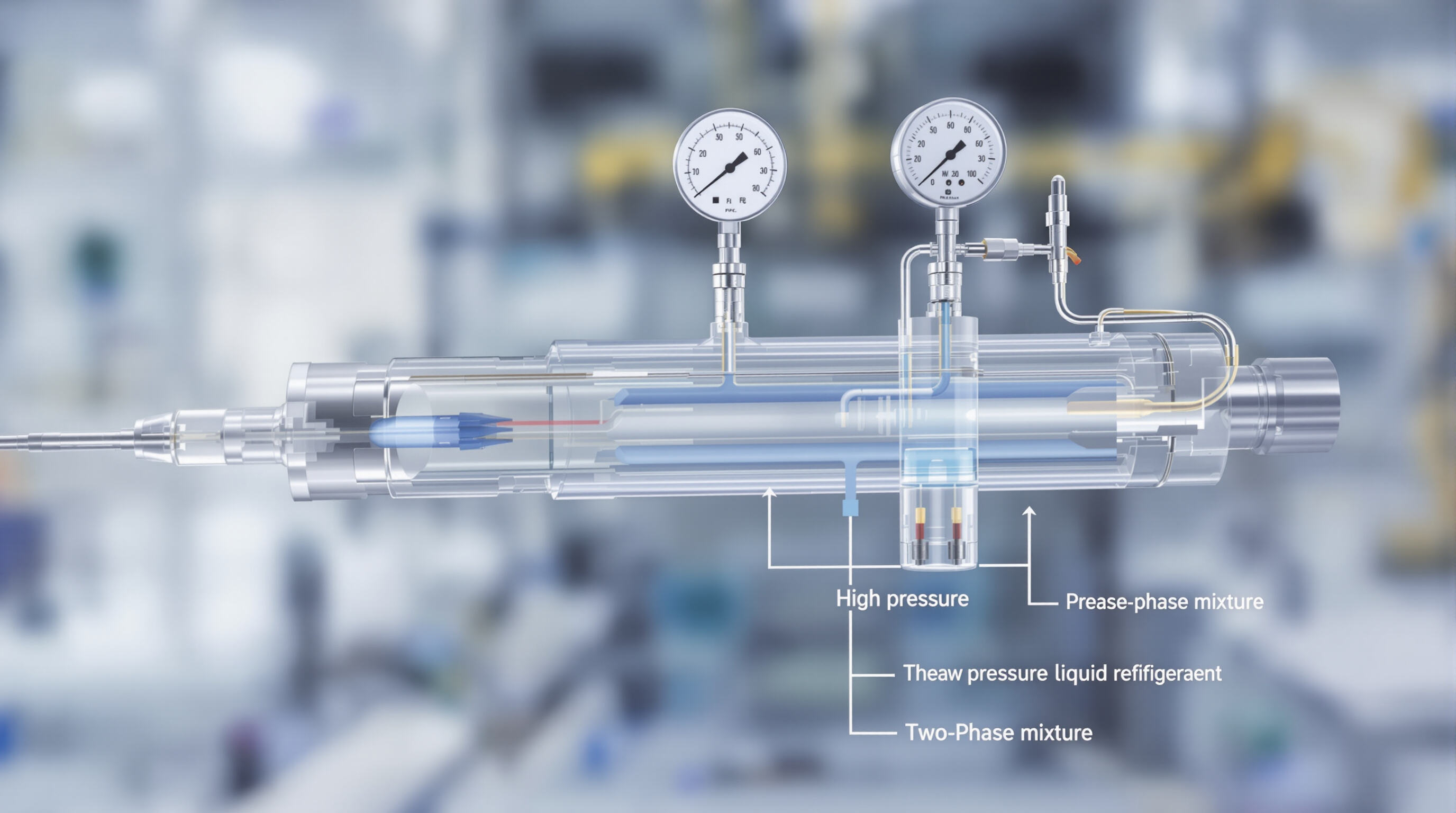

Когда хладагент движется по капиллярной трубке, он испытывает значительное падение давления, иногда превышающее 100 psi, в процессе перехода из жидкого состояния в смесь жидкости и пара, которую мы называем двухфазной смесью. Большая часть этого падения давления происходит в самом начале — на самом деле около 90% приходится на первую треть длины трубки. К моменту, когда хладагент достигает входа испарителя, давление обычно составляет от 60 до 80 psi для стандартных хладагентов, таких как R-410A или аналогичных, широко используемых в настоящее время. Характеристика потока в целом подчиняется следующей формуле: Q пропорционально ΔP, умноженному на D в четвертой степени, деленному на L. Здесь D обозначает внутренний диаметр трубки, а L — ее общую длину.

Производительность капиллярных трубок действительно зависит от правильного расчета геометрии. Когда трубки становятся длиннее, они создают большее сопротивление, что уменьшает объем хладагента, проходящего через них. Трубки большего диаметра позволяют пропускать больше вещества. Неправильные измерения приводят к проблемам — либо падение давления слишком маленькое, либо расходуется слишком много энергии. Это особенно важно для тех маленьких кондиционеров, где используются капиллярные трубки, потому что места для маневра просто почти нет. Даже небольшие изменения размеров сильно влияют, когда пространство ограничено. Чтобы все работало правильно, техникам нужно делать измерения до миллиметра, чтобы все параметры соответствовали требованиям системы по мощности и эффективности.

Внутренний диаметр в сочетании с длиной трубы играет важную роль в определении степени падения давления между компонентами конденсатора и испарителя. Анализируя реальные данные из отчета ASHRAE за 2022 год, мы видим, что увеличение диаметра всего на 0,5 мм приводит примерно к 40%-ному улучшению пропускной способности. В то же время добавление еще одного метра к длине трубы, как правило, вызывает увеличение падения давления в пределах от 15% до 22%. Большинство инженеров, работающих над такими системами, сначала корректируют диаметры при глобальных изменениях потока, а затем переходят к более детальной настройке длин. Такой подход позволяет им достичь лучшего эффекта переохлаждения, сохраняя стабильную работу всей системы без неожиданных колебаний.

Чрезмерно длинные трубки снижают давление в испарителе, увеличивая работу компрессора, в то время как увеличенные диаметры повышают риск затопления из-за гидроудара. Максимальный COP системы достигается, когда перепад давления поддерживается между 1,8–2,5 МПа и соответствует подходящим перепадам температуры насыщения.

Инженеры используют два основных подхода: эмпирические диаграммы, связывающие поток хладагента с перепадом давления, и аналитические модели, включающие безразмерные числа, такие как Рейнольдса и Маха. Современное проектирование все больше опирается на вычислительную гидродинамику (CFD), которая обеспечивает точность до 97% в предсказании массового расхода по сравнению с традиционными методами подбора размеров.

Массовый расход в этих более мелких кондиционерах зависит от нескольких факторов, включая форму и размер трубок, тип используемого хладагента и разницу давлений внутри системы. Если говорить конкретно о системах R134a, то при увеличении давления на входе всего на 1 бар, это, согласно справочнику ASHRAE за 2006 год, увеличивает общий расход в среднем на 18–22 процента. Условия закритического расхода возникают, когда давление на выходе падает до 35–40 процентов от входного давления, что останавливает дальнейшее увеличение расхода. Для наглядности приведем пример типичной установки, в которой используется трубка диаметром 1,0 мм и длиной около 3,3 метра. При нормальных рабочих условиях с подачей давления в 15 бар такая конфигурация обеспечивает расход хладагента около 16 килограммов в час. Техникам, работающим с такими системами, необходимо учитывать все эти взаимосвязи при установке и техническом обслуживании.

Фаза на входе существенно влияет на эффективность. Вход недоохлажденной жидкости обеспечивает на 35% более высокий расход по сравнению с двухфазными смесями из-за уменьшения образования пара и связанных потерь. Например:

Раннее испарение внутри трубки вызывает колебания давления (2–3 бар), уменьшая стабильность. Исследования моделирования потока подтверждают, что поддержание как минимум 8 К недогрева предотвращает раннее испарение в 89 % малых бытовых кондиционеров.

После начальной метастабильной жидкой фазы расширение ускоряется в последней трети трубки, где температурные градиенты могут превышать 50 °C/м. Это подчеркивает важность точной дозаправки хладагента и проектирования системы.

Капиллярные трубки играют ключевую роль в системах парового сжатия, действуя как устройства расширения с фиксированным отверстием, соединяющие секцию конденсатора с высоким давлением с частью испарителя с низким давлением системы. Когда хладагент поступает в эти узкие трубки, происходит резкое падение давления, вызывающее вспышку испарения. То, что происходит здесь, довольно интересно — высоконапорная переохлажденная жидкость преобразуется в более холодную насыщенную смесь, которая затем может эффективно поглощать тепло внутри компонента испарителя. Одно важное отличие капиллярных трубок от термостатических расширительных клапанов заключается в том, что эти трубки не требуют никаких датчиков или движущихся компонентов вообще. Это делает их особенно подходящими для применений, где требуется минимальное обслуживание, а системы полностью изолированы от внешних воздействий.

Капиллярные трубки широко используются в приложениях с фиксированной нагрузкой, чувствительных к стоимости, благодаря своей надежности и простоте. К ним относятся:

Компания маленькая ак капиллярная трубка конструкция особенно эффективна в компактных установках, где пространство и надежность имеют первостепенное значение. Эти системы обычно работают ниже 5 тонн и лучше всего функционируют в стабильных атмосферных условиях. Их способность к самокомпенсации позволяет адаптироваться к незначительным изменениям нагрузки без электронного управления, повышая надежность в постоянно герметичных системах.

Капиллярные трубки приносят реальные преимущества, когда речь идет о небольших системах отопления, вентиляции и кондиционирования воздуха. Поскольку абсолютно нет движущихся компонентов, это означает, что со временем не происходит механического износа, что снижает потребность в обслуживании и поломках. То, что эти трубки занимают очень мало места, облегчает их установку в стесненных условиях. Кроме того, способность этих трубок точно регулировать поток жидкости помогает поддерживать стабильную работу системы в различных условиях. Недавний отчет за 2024 год, посвященный надежности систем отопления, вентиляции и кондиционирования воздуха, показал интересную тенденцию: системы, оснащенные капиллярными трубками, имели примерно на 32% меньше вызовов сервисных специалистов по проблемам с расширительными устройствами, чем те, которые использовали электронные версии.

Капиллярные трубки автоматически регулируют поток хладагента при изменении нагрузки на систему. Когда нагрузка на испаритель возрастает, увеличивается и перепад давления, что приводит к подаче большего количества хладагента через трубку. Напротив, при снижении нагрузки поток естественным образом уменьшается без какого-либо внешнего вмешательства. Особенность этих трубок в том, что они обеспечивают стабильную работу в этих условиях без использования сложных датчиков или систем управления. Однако есть одно ограничение. Поскольку капиллярные трубки имеют фиксированные размеры, они плохо справляются с ситуациями, когда колебания нагрузки превышают примерно 40% от расчетных значений вверх или вниз. Это ограничение означает, что операторам необходимо тщательно согласовывать требования к применению с техническими характеристиками трубок.

Выбор правильной капиллярной трубки предполагает баланс трех ключевых факторов:

Сегодня очень важно правильно подбирать сочетания материалов, особенно при работе с новыми хладагентами, такими как R-454B или R-32. Стандартные медные трубы подходят для многих обычных хладагентов, хотя иногда они требуют слоя никелевого покрытия, если речь идет о растворах на основе аммиака. Если материалы не соответствуют друг другу, со временем начинаются процессы разрушения как внутри самих труб, так и внутри смеси хладагента. Согласно исследованию ASHRAE 2023 года, такое несоответствие может снизить эффективность системы почти на 19%. Таким образом, выбор совместимых материалов — это не просто хорошая практика, это то, что обеспечивает надежную работу систем год за годом, сохраняя их тепловые характеристики.

Горячие новости

Горячие новости2025-07-22

2025-07-02

2025-07-21