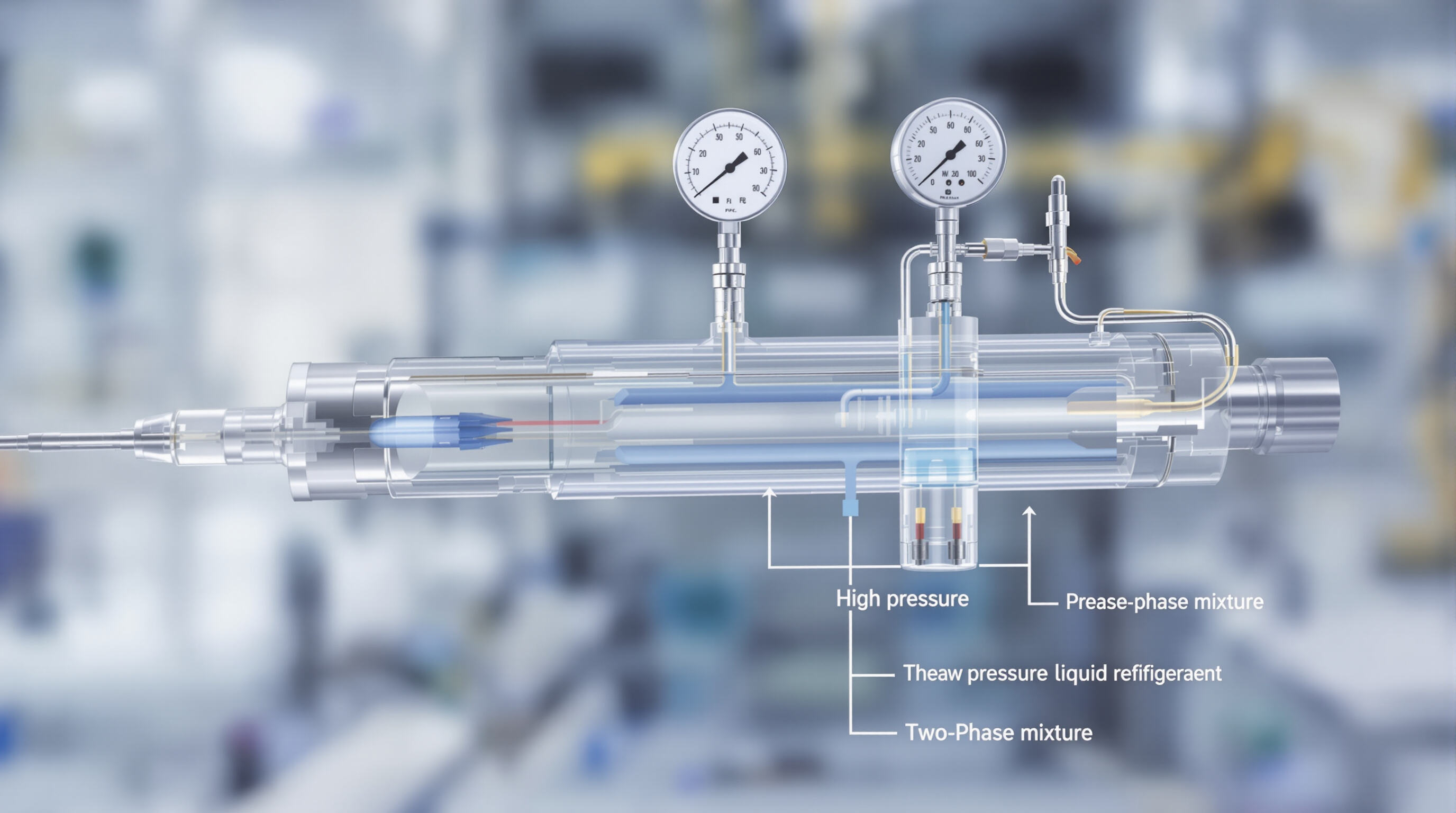

Kapillarrohre funktionieren als Expansionsgeräte mit festem Querschnitt innerhalb von Klimaanlagen und ermöglichen die passive Druckminderung des flüssigen Kältemittels. Wenn das Kältemittel unter hohem Druck in diese engen Rohre strömt (meist mit einem Durchmesser von etwa 0,5 bis 2 mm), entsteht durch die Widerstände an den Rohrwänden ein allmählicher Druckabfall. Danach folgt ein besonders interessanter Vorgang: Die unterkühlte Flüssigkeit wird in ein Gemisch aus Dampf und Flüssigkeit mit niedrigerem Druck und Temperatur umgewandelt, sodass sie im Verdampferteil des Systems effizient Wärme aufnehmen kann. Ein großer Vorteil besteht darin, dass keine beweglichen Komponenten vorhanden sind. Diese mechanische Einfachheit hat sich in der Praxis bewährt, wie viele Techniker aus eigener Erfahrung bei verschiedenen Klimaanlageninstallationen bestätigen können.

Kleine Klimaanlagen sind vollständig auf die physikalische Form des Kapillarrohrs angewiesen, um den Kältemittelstrom zu regulieren. Die Menge des hindurchströmenden Kältemittels hängt stark von der Länge und Weite des Rohrs ab. Wenn jemand das Rohr 20 % länger gestaltet, wird normalerweise etwa ein Drittel weniger Kältemittel hindurchströmen, da einfach mehr Reibung im Inneren entsteht. Wenn die Rohre zu eng werden, erzeugen sie ähnliche Widerstandsprobleme wie die komplexen mechanischen Expansionsventile. Interessant an diesen einfachen Konstruktionen ist, wie sie sich automatisch an Druckveränderungen innerhalb des Systems anpassen. Nehmen wir beispielsweise wärmere Außentemperaturen. Wenn es heißer wird, steigt der Druck im Kondensator, und das führt tatsächlich dazu, dass von alleine mehr Kältemittel durch das Kapillarrohr fließt, ohne dass dafür komplexe Elektronik oder Sensoren benötigt werden.

Wenn das Kältemittel durch das Kapillarrohr strömt, erfährt es einen erheblichen Druckabfall, manchmal über 100 psi, während seines Übergangs vom flüssigen Zustand zu jener Mischung aus Flüssigkeit und Dampf, die wir als Zweiphasengemisch bezeichnen. Der Großteil dieses Druckverlustes ereignet sich bereits am Anfang – tatsächlich entfallen etwa 90 % auf den ersten Drittelabschnitt des Rohres selbst. Bis es den Verdampfereingang erreicht, liegen die Druckwerte in der Regel zwischen 60 und 80 psi für übliche Kältemittel wie R-410A oder ähnliche, die heute häufig verwendet werden. Die Strömung des Fluids folgt dabei im Wesentlichen dieser Formel: Q ist proportional zu ΔP multipliziert mit D zur vierten Potenz geteilt durch L. Dabei steht D für den Innendurchmesser des Rohres, während L seine Gesamtlänge repräsentiert.

Die Leistung von Kapillarrohren hängt wirklich davon ab, die Geometrie richtig zu gestalten. Wenn die Rohre länger werden, erzeugen sie mehr Widerstand, wodurch die Durchflussmenge des Kältemittels reduziert wird. Rohre mit größerem Durchmesser ermöglichen dagegen den Durchfluss von mehr Material. Falsche Messungen führen in jedem Fall zu Problemen – entweder ist der Druckabfall zu gering oder es wird viel zu viel Energie verbraucht. Dies ist besonders wichtig für diese kleinen Klimaanlagen mit Kapillarrohren, da hier einfach kaum Platz zum Arbeiten vorhanden ist. Selbst geringfügige Änderungen bei den Abmessungen spielen bei beengten Platzverhältnissen eine sehr große Rolle. Damit alles ordnungsgemäß funktioniert, müssen Techniker bis auf Millimeter genau messen, damit die Abmessungen den Anforderungen des Systems hinsichtlich Kapazität und Effizienz entsprechen.

Der Innendurchmesser zusammen mit der Rohrlänge spielt eine entscheidende Rolle bei der Bestimmung, wie groß der Druckabfall zwischen Kondensator und Verdampferkomponenten ist. Wenn man die tatsächlichen Zahlen aus dem ASHRAE-Bericht zu Grundlagen 2022 betrachtet, stellt man fest, dass eine Erhöhung des Durchmessers um lediglich 0,5 mm ungefähr eine 40 % bessere Durchflusskapazität bewirkt. Hingegen führt das Hinzufügen eines weiteren Meters zur Rohrlänge in der Regel zu Druckabfall-Erhöhungen zwischen 15 % und 22 %. Die meisten Ingenieure, die an solchen Systemen arbeiten, passen zunächst die Durchmesser an, um umfassende Durchflussveränderungen vorzunehmen, und widmen sich danach den Feinabstimmungen durch Längenveränderungen. Dieser Ansatz hilft ihnen, bessere Unterkühlungseffekte zu erzielen und gleichzeitig ein stabiles Systemverhalten ohne unerwartete Schwankungen sicherzustellen.

Zu lange Rohre reduzieren den Verdampfungsdruck und erhöhen dadurch die Kompressorarbeit, während überdimensionierte Durchmesser das Risiko von Flutstößen aufgrund von Flüssigkeitsschlägen erhöhen. Die maximale COP-Leistung des Systems wird erreicht, wenn der Druckabfall zwischen 1,8–2,5 MPa gehalten wird und mit geeigneten Sättigungstemperaturdifferenzen abgestimmt ist.

Ingenieure verwenden zwei Hauptansätze: empirische Diagramme, die den Kältemittelstrom mit Druckdifferenzen in Beziehung setzen, und analytische Modelle, die dimensionslose Kennzahlen wie Reynolds und Mach einbeziehen. Die moderne Auslegung stützt sich zunehmend auf Computational Fluid Dynamics (CFD), die eine Genauigkeit von bis zu 97 % bei der Vorhersage des Massenstroms im Vergleich zu traditionellen Bemessungsverfahren erreicht.

Die Massenstromrate in diesen kleineren Klimaanlagen hängt von mehreren Faktoren ab, darunter die Form und Größe der Rohre, die Art des verwendeten Kühlmittels und die Druckdifferenz innerhalb des Systems. Betrachtet man speziell R134a-Systeme, führt eine Erhöhung des Einlassdrucks um lediglich 1 bar dazu, dass die gesamte Stromrate gemäß dem ASHRAE-Handbuch aus dem Jahr 2006 um etwa 18 bis 22 Prozent ansteigt. Wenn von Strömungsblockade („choked flow“) die Rede ist, tritt diese ein, wenn der Ausgangsdruck auf ungefähr 35 bis 40 Prozent des ursprünglichen Eingangsdrucks abfällt, wodurch die Strömung nicht weiter zunehmen kann. Um konkrete Zahlen zu nennen, betrachten Sie eine typische Anordnung, bei der ein Rohr mit einem Durchmesser von 1,0 mm und einer Länge von etwa 3,3 Metern installiert wird. Unter normalen Betriebsbedingungen bei einer Druckbelastung von 15 bar würde eine solche Konfiguration ungefähr 16 Kilogramm Kühlmittel pro Stunde durch das System leiten. Techniker, die an solchen Systemen arbeiten, müssen während Installation und Wartung all diese Zusammenhänge berücksichtigen.

Die Eintrittsphase beeinflusst die Leistung erheblich. Der Eintritt von unterkühlter Flüssigkeit ermöglicht aufgrund reduzierter Dampfbildung und damit verbundener Verluste um 35 % höhere Durchflussraten als Zweiphasengemische. Beispiel:

Frühe Verdampfung innerhalb des Rohres verursacht Druckschwankungen (2–3 bar) und verringert die Stabilität. Strömungsmodellierungsstudien bestätigen, dass durch Aufrechterhaltung von mindestens 8 K Unterkühlung eine frühzeitige Verdampfung in 89 % der kleinen Klimaanlagen-Anwendungen verhindert wird.

Nach einer initialen metastabilen Flüssigphase beschleunigt sich die Expansion im letzten Drittel des Rohres, wobei Temperaturgradienten von mehr als 50°C/m auftreten können. Dies unterstreicht die Bedeutung einer genauen Kältemitteldosierung und Systemgestaltung.

Kapillarrohre spielen bei Dampfkompressionssystemen eine entscheidende Rolle, da sie als feste Drosselorgane fungieren und den Hochdruckkondensatorbereich mit dem Niederdruckverdampferbereich des Systems verbinden. Wenn das Kältemittel in diese engen Rohre strömt, kommt es zu einem plötzlichen Druckabfall, wodurch eine Flash-Verdampfung ausgelöst wird. Interessant ist hierbei, dass die unterkühlte Flüssigkeit unter Hochdruck in ein kühleres gesättigtes Gemisch umgewandelt wird, das anschließend innerhalb des Verdampfers effektiv Wärme aufnehmen kann. Ein wesentlicher Unterschied zwischen Kapillarrohren und thermostatischen Expansionsventilen besteht darin, dass diese Rohre keinerlei Sensoren oder bewegliche Komponenten benötigen. Dadurch eignen sie sich besonders gut für Anwendungen, bei denen ein geringer Wartungsaufwand erforderlich ist und die Systeme vollständig gegen äußere Einflüsse abgeschlossen sein müssen.

Kapillarrohre werden aufgrund ihrer Zuverlässigkeit und Einfachheit in kostensensitiven, festgelegten Lastanwendungen weit verbreitet eingesetzt. Typische Systeme sind:

Die kleines AC-Kapillarrohr das Design ist besonders effektiv in kompakten Installationen, bei denen Platz und Zuverlässigkeit entscheidend sind. Diese Systeme arbeiten typischerweise unterhalb von 5 Tonnen und zeigen unter stabilen Umgebungsbedingungen die beste Leistung. Ihre selbstkompensierende Eigenschaft erlaubt die Anpassung an geringfügige Laständerungen ohne elektronische Steuerung und verbessert so die Langlebigkeit in dauerhaft versiegelten Systemen.

Kapillarrohre bieten bei kleineren Klimaanlagen einige reale Vorteile. Da absolut keine beweglichen Komponenten im Spiel sind, entsteht keinerlei mechanischer Verschleiß, was sowohl den Wartungsaufwand als auch Störungen reduziert. Die geringe Bauweise dieser Rohre macht sie zudem ideal für Installationen in beengten Platzverhältnissen. Hinzu kommt, dass sie in der Lage sind, den Flüssigkeitsstrom relativ präzise zu regulieren, wodurch eine stabile Systemleistung unter unterschiedlichen Bedingungen gewährleistet wird. Eine aktuelle Studie aus dem Jahr 2024 zur Zuverlässigkeit von Klimaanlagen hat zudem etwas Interessantes gezeigt – Systeme, die Kapillarrohre verwenden, wiesen etwa 32 Prozent weniger Serviceeinsätze aufgrund von Problemen mit Expansionsvorrichtungen auf als solche, die auf elektronische Alternativen zurückgreifen.

Kapillarrohre regeln den Kältemittelstrom bei Veränderungen der Systembelastung automatisch. Wenn der Verdampfer eine höhere Belastung erfährt, steigt die Druckdifferenz, wodurch mehr Kältemittel durch das Rohr gedrückt wird. Umgekehrt verringert sich der Strom bei geringerer Belastung von selbst, ohne dass äußere Eingriffe erforderlich sind. Die besondere Nützlichkeit dieser Rohre liegt darin, dass sie trotz alledem einen stabilen Betrieb aufrechterhalten, ohne komplexe Sensoren oder Steuerungssysteme zu benötigen. Allerdings gibt es eine Einschränkung: Da Kapillarrohre feste Abmessungen haben, eignen sie sich nicht gut für Anwendungen, bei denen die Lastschwankungen etwa 40 % über oder unter dem ursprünglich vorgesehenen Wert liegen. Diese Grenze bedeutet, dass Betreiber sorgfältig darauf achten müssen, die Anforderungen der jeweiligen Anwendung an die Rohrspezifikationen anzupassen.

Die Auswahl des richtigen Kapillarrohrs erfordert das Abwägen von drei wesentlichen Faktoren:

Heutzutage spielt die richtige Kombination von Materialien eine große Rolle, insbesondere wenn mit neuen Kältemitteln wie R-454B oder R-32 gearbeitet wird. Kupferrohre sind für viele gängige Kältemittel gut geeignet, obwohl sie manchmal eine Nickelschicht benötigen, insbesondere bei ammoniakhaltigen Lösungen. Wenn die Materialien nicht richtig zusammenpassen, kommt es im Laufe der Zeit sowohl innerhalb der Rohre als auch in der Kältemittelmischung zu Schäden. Laut Forschungsergebnissen der ASHRAE aus dem Jahr 2023 kann diese Unverträglichkeit die Systemeffizienz tatsächlich um bis zu 19 % reduzieren. Die Wahl kompatibler Materialien ist daher nicht nur gute Praxis, sondern entscheidend dafür, dass Systeme zuverlässig über viele Jahre hinweg laufen und ihre thermischen Leistungsfähigkeiten beibehalten.

Top-Nachrichten

Top-Nachrichten