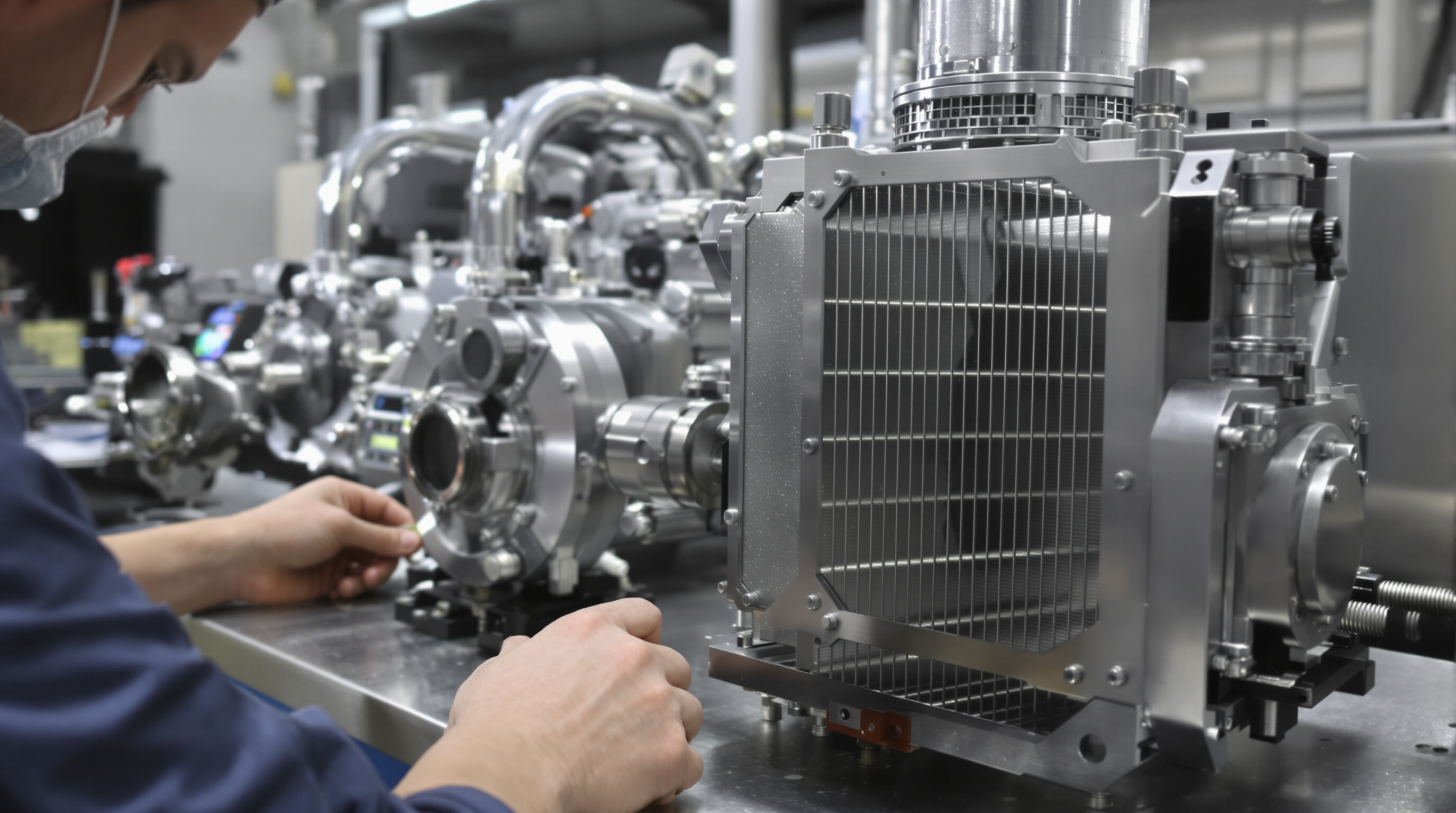

Der zunehmende Energiebedarf hat Unternehmen veranlasst, ihre Produktionsmethoden für Komponenten von Kälte- und Klimaanlagen zu überdenken, insbesondere hinsichtlich der Reduzierung verschwendeter Ressourcen. Wärmetauscher verfügen heutzutage häufig über Mikrokanaltechnologie, die die Wärmeübertragungsraten um etwa 30 % steigern kann, wie einige Tests gezeigt haben, und zudem wird insgesamt weniger Kältemittel benötigt. Bei Kompressorschnecken ermöglichen digitale Fertigungstechniken den Herstellern, Komponenten mit deutlich feineren Details zu produzieren, was sowohl die Reibungspunkte als auch unerwünschte Energieverluste während des Betriebs verringert. Betrachtet man gesamte Systeme, so spielen diese kleinen, aber wichtigen Verbesserungen überall eine Rolle, von Ventilen bis hin zu Sensoren, auf all jenen Oberflächen, an denen Wärme zwischen Materialien übertragen wird. Branchenexperten weisen darauf hin, dass bereits geringfügige Änderungen im Komponentendesign zu spürbaren Unterschieden bei der Effizienz von Kühlsystemen führen können, und zwar über den gesamten Zeitraum ihres Einsatzes hinweg.

Kompressoren, die von Frequenzumrichtern angetrieben werden, zusammen mit VRF-Systemen (Variable Kältemittelstromregelung) schaffen es, den Energieverbrauch zu reduzieren, da sie die Kühlung basierend auf dem tatsächlichen Bedarf zu jedem Zeitpunkt anpassen. Traditionelle Systeme schalten sich einfach vollständig ein und danach wieder komplett aus, doch Inverter-Technologie hält den Betrieb auch bei geringer Auslastung gleichmäßig aufrecht. Dieser Ansatz reduziert den Stromverbrauch um etwa 20 % bis 40 %, abhängig von den Bedingungen. Wenn es draußen besonders heiß oder kalt ist, helfen fortschrittliche Dampfinjektionsverfahren dabei, die Systemleistung aufrechtzuerhalten. Die Ventile innerhalb dieser modernen Systeme arbeiten elektronisch, um die Kältemitteldurchflussmenge basierend sowohl auf Temperaturmessungen als auch auf der tatsächlichen Anwesenheit von Personen im Raum zu regulieren. Die Hersteller entwickeln diese Technologien zudem weiter und integrieren Sensoren, die die Flüssigkeitsbewegung mit einer Genauigkeit von etwa plus oder minus 2 % überwachen. Diese kleinen, aber wichtigen Verbesserungen bedeuten, dass Gebäude komfortabel bleiben, ohne unnötig Strom zu verschwenden.

Das US-amerikanische Energieministerium berichtet, dass HVAC-Systeme etwa 40 % aller in gewerblichen Gebäuden verwendeten Energie verbrauchen, wodurch sie zu einem bevorzugten Ziel für Effizienzverbesserungen werden. Wir haben in letzter Zeit einige interessante Entwicklungen auf Komponentenebene gesehen. Zum Beispiel reduzieren jene edlen, diamantähnlichen Kohlenstoffbeschichtungen, die auf Ventilschäften angewandt werden, die Reibungsverluste um etwa 37 %. In der Zwischenzeit erhalten Kompressoren Unterstützung durch Öle, die mit Nanopartikeln angereichert sind und sich wirklich an Metalloberflächen festhalten. Ein weiterer cleverer Trick kommt in Form von temperaturreaktiven Polymerdichtungen, die sich tatsächlich während der Durchläufe durch heiße und kalte Phasen selbst anpassen und so lästigen Kältemittellecks entgegenwirken, die jährlich zwischen 10.000 und 15.000 Dollar aus den Budgets von Betrieben abziehen können. Das Attraktive an diesen Verbesserungen ist, dass sie nicht den Austausch ganzer Systeme erfordern, sondern lediglich einzelne Komponenten ersetzt werden müssen, was langfristig spürbare Reduzierungen des Energieverbrauchs mit sich bringt.

Weltweite Vorschriften, darunter SEER2 und die F-Gas-Verordnung der EU, haben Unternehmen veranlasst, alte Bauteile wie Kondensatorrohre und Expansionsventile in ihren Systemen neu zu bewerten. Die Branche steht nun vor Effizienzzielem, die etwa 10 bis möglicherweise sogar 15 Prozent höher liegen als zuvor, und zwar unter der Bedingung, dass in der Zwischenzeit auf neuere Kältemittel mit geringerem Treibhauspotenzial umgestellt wird, welche allerdings auch Brandrisiken mit der Einstufung A2L aufweisen. Laut Erkenntnissen des aktuellen European Commercial Refrigeration Market Reports von 2024 bemühen sich Hersteller, korrosionsbeständige Materialien einzusetzen und geschützte elektrische Verbindungen in ihren Produkten zu verbauen. Diese Veränderungen dienen nicht nur dem Erreichen formaler Anforderungen, sondern erhöhen tatsächlich die Sicherheit der Anlagen und bringen die Produkte mit den regional unterschiedlichen Vorgaben für eine ordnungsgemäße Funktion in Einklang.

Die Kombination aus IoT-Technologie und künstlicher Intelligenz verändert die Funktionsweise von Kälte- und Klimaanlagen, hauptsächlich durch Echtzeitüberwachung und intelligente Steuerungsfunktionen. Diese Systeme verfügen mittlerweile über eingebaute Sensoren, die Informationen an zentrale Steuerungseinheiten senden und es ermöglichen, Parameter wie Kompressorlaufgeschwindigkeiten oder Kältemitteldurchflussraten automatisch anzupassen. Intelligente Software analysiert diverse Faktoren wie Druckwerte, Temperaturschwankungen und historische Betriebsmuster, um potenzielle Probleme bereits vor ihrem Auftreten zu erkennen. Studien zufolge kann diese vorausschauende Wartung die Reparaturkosten um rund 40 % senken, wobei die Ergebnisse je nach Alter und Nutzung der Anlagen variieren können. Abgesehen von Kosteneinsparungen bei Reparaturen tragen diese intelligenten Systeme zudem dazu bei, den allgemeinen Energieverbrauch zu reduzieren, und gewährleisten dennoch präzise Temperaturregelung – von Gefriertruhen im Supermarkt bis hin zu Operationssälen in Krankenhäusern.

Smarte Thermostate analysieren vergangene Nutzermuster, um die Kühlzeiten automatisch anzupassen. Dadurch lässt sich der Energieverbrauch von gewerblichen HLK-Anlagen in vielen Fällen um bis zu 30 Prozent senken. Bei Wartungsarbeiten erfassen kabellose Vibrationssensoren, die in IoT-Systeme eingebunden sind, bereits frühzeitig Warnsignale, dass Kompressoren aus dem Gleichgewicht geraten sind. Sofortige Warnungen werden ausgesendet, damit Techniker Probleme beheben können, bevor sie eskalieren. Für große Anlagen wie Rechenzentren oder Kühllager, in denen jede Stunde zählt, sorgen diese vorausschauenden Funktionen dafür, dass alles reibungslos läuft und gleichzeitig die Umweltziele erreicht werden. Das Ergebnis? Weniger Zeit mit Wartezeiten auf Reparaturen und deutlich reduzierte Energiekosten insgesamt.

Die Integration smarter Komponenten reduziert mechanische Belastungen und verlängert die Lebensdauer der Ausrüstung. Ständige Optimierungen verhindern Überhitzung in Kompressoren und Ventilen und verringern den verschleißbedingten Abbau um nahezu 25 % im Vergleich zu konventionellen Systemen. Nahtlose Interoperabilität und regelmäßige Software-Updates stärken die langfristige Zuverlässigkeit und unterstützen nachhaltige Gebäudeoperationen sowie die Einhaltung sich weiterentwickelnder Industriestandards.

Da Länder auf der ganzen Welt sich zunehmend von Kältemitteln mit hohem Treibhauspotenzial (high-GWP) wie R-410A abwenden, beobachten wir große Veränderungen in der Kälte- und Klimabranche. Laut Marktforschung von Future Market Insights aus dem Jahr 2024 berichten Zulieferer, dass kompatible Kompressoren und Ventile zwischen 15 % und 25 % höhere Kosten verursachen. Dieser Preisanstieg hat jedoch Unternehmen dazu veranlasst, bei Materialien und Designs kreativer zu werden. Wärmetauscher enthalten heute häufig korrosionsbeständige Legierungen, die länger halten, und Gerätehersteller setzen zunehmend auf modulare Bauweisen, die das Nachrüsten alter Anlagen deutlich vereinfachen. Die Branche wendet sich zudem verstärkt hermetischen Systemen zu, da diese besser abdichten und Leckagen reduzieren. Dies hilft, Umweltvorschriften zu erfüllen und langfristig Kosten zu sparen, da der Wartungsaufwand erheblich sinkt.

Etwa 38 Prozent der neuen Kühlsysteme verwenden mittlerweile natürliche Kältemittel wie CO2 (R744) und Kohlenwasserstoffe (R290), obwohl diese Alternativen bei der Installation eigene Probleme mit sich bringen. Die CO2-Systeme benötigen Bauteile, die Druckniveaus von etwa zehnmal dem gegenüberstehen, was herkömmliche Systeme aushalten müssen, was für viele Anlagen eine ziemliche Herausforderung darstellt. Kohlenwasserstoff-Kältemittel stellen wiederum andere Probleme dar, da sie brennbare Materialien sind, die gemäß den Sicherheitsvorschriften innerhalb bestimmter Bereiche gelagert werden müssen. Beim Versuch, bestehende Geräte mit diesen moderneren Optionen nachzurüsten, kommt es in der Regel zu einem Effizienzverlust von etwa 32 %, da ältere Systeme nicht dafür konzipiert wurden, mit den richtigen Arten von Schmierstoffen zu arbeiten. Um diese Hürden zu überwinden, haben Hersteller begonnen, im Systementwicklungsprozess verstärkt widerstandsfähigere Ventile, bessere Dichtmechanismen und fortschrittliche Sensortechnik einzubauen. Diese Verbesserungen tragen dazu bei, die Einhaltung der neuesten Standards gemäß ASHRAE 34-2022 sicherzustellen, obwohl das Erreichen dieser Spezifikationen manchmal erhebliche Anpassungen an konventionellen Anlagenlayouts erfordert.

Die neue Generation von A2L-Kältemitteln benötigt eine schwierige Balance zwischen ihrer Leistungsfähigkeit, ihrer Entzündbarkeit und den Auswirkungen bei einer möglichen Exposition. Hersteller haben begonnen, Systeme mit integrierten Infrarot-Leckdetektoren sowie Flammsperren auszustatten, die diese geringfügigen Entzündlichkeitsprobleme berücksichtigen. Die Kompressoren selbst sind heutzutage ziemlich effizient. Einige Modelle erreichen beinahe 95 % thermische Effizienz, was beeindruckend ist. Doch auch die Materialauswahl sollte nicht vergessen werden. Kupfer- und Aluminiumkombinationen gewinnen an Beliebtheit, da sie das lästige Problem der galvanischen Korrosion verhindern und gleichzeitig das Treibhauspotenzial unter 150 halten. Dieser Ansatz bietet Unternehmen tatsächlich einen realistischen Weg nach vorn, falls sie ihre Geschäftsabläufe so gestalten möchten, dass die Umwelt weniger belastet wird.

Die neuesten Klimaanlagen beginnen heutzutage verstärkt umweltfreundliche Materialien einzubeziehen. Hersteller verwenden zunehmend biobasierte Polyurethanschäume in Kombination mit recyceltem Aluminium für viele Komponenten, wobei dieser umweltfreundliche Ansatz etwa die Hälfte aller Isolierarbeiten und Wärmetauscherbauteile ausmacht. Bei den Produktionsmethoden reduzieren additive Fertigungstechniken den Abfall erheblich – und zwar etwa um 58 %, laut Branchenberichten. Besonders interessant ist auch, wie Unternehmen Produkte unter Berücksichtigung ihrer Entsorgungsphase gestalten. Solche Designs erleichtern das Auseinanderbauen alter Geräte, sodass Hersteller etwa 90 % der Materialien zurückgewinnen und wiederverwenden können. Zudem gewinnt beispielsweise die Unterstützung durch Organisationen wie die HVAC Sustainability Partnership an Fahrt, die sich für kreislaufwirtschaftliche Ansätze einsetzen. Kurz gesagt: Sie möchten, dass alte Klimaanlagen zu Rohstoffen für neue Geräte werden, statt auf Deponien zu landen. Solche Denkweisen tragen dazu bei, ökologische Schäden während des gesamten Produktlebenszyklus zu reduzieren – von der Herstellung bis hin zur Entsorgung.

Die Art der eingesetzten Kühltechnologie bestimmt, welche Art von Kühlaggregaten benötigt wird. Bei Kompressionssystemen geht es um hochwertige Verdichter in Kombination mit Kondensatoren, die auch bei Kontakt mit Kältemitteln wie R-32 nicht korrodieren. Bei Verdunstungskühlung wird es interessant, da diese stark von speziellen Materialien abhängt, die Wasser speichern und gleichmäßig verteilen können, um die Luftfeuchtigkeit effektiv zu regulieren. Hinzu kommt die Absorptionskühlung, die eine völlig andere Herausforderung darstellt, da hier Wärmetauscher erforderlich sind, die extremen Temperaturschwankungen standhalten und gleichzeitig mit aggressiven Lithiumbromid-Lösungen umgehen müssen. Kürzlich in der neuesten Ausgabe des Materials Science Review veröffentlichte Studien haben mithilfe von Simulationen der Strömungsmechanik tatsächlich gezeigt, wie diese unterschiedlichen Anforderungen die Wahl der Materialien und das Gesamtdesign der Systeme beeinflussen.

Dank additiver Fertigungsverfahren kommen nun Mikrokanal-Wärmetauscher zum Einsatz, die eine um rund 22 Prozent bessere Wärmeleitfähigkeit aufweisen. Dieses Fortschreiten bedeutet, dass Systeme insgesamt etwa 30 Prozent weniger Kältemittel benötigen. Bei Verdichtern erzielen zudem stetig regelbare Aggregate mit magnetischen Lagern ebenfalls Durchbrüche. Diese neuartigen Modelle reduzieren die Energieverluste um rund 18 Prozent im Vergleich zu älteren konventionellen Bauweisen. Für Anwendungen unter anspruchsvollen Bedingungen spielen zudem graphenbasierte Beschichtungen auf Verdichterrotoren eine entscheidende Rolle. Sie erhöhen die Komponentenlebensdauer unter Belastung deutlich und sind dennoch gut mit modernen kältemittelschonenden Substanzen mit niedrigem Treibhauspotential kompatibel. Das Ergebnis? Anlagen, die Tag für Tag eine bessere Leistung erbringen, ohne Kompromisse bei Umweltstandards einzugehen.

Die Kombination von thermoelektrischen Modulen mit traditioneller Dampfkompressionstechnik sorgt für einen echten Marktschub für Komponenten, die gleichzeitig mehrere Funktionen übernehmen können, wie beispielsweise die in letzter Zeit vermehrt eingesetzten Dual-Mode-Expansionsventile. Laut dem Thermal-Management-Industriebericht des vergangenen Jahres werden jetzt mikrofluidische Kühlanordnungen direkt in die Kondensatorplatten integriert. Dies ermöglicht eine wesentlich präzisere Temperaturregelung in jenen kompakten Elektronikanordnungen, bei denen das Wärmemanagement besonders kritisch ist. Allerdings bringen diese Innovationen auch eigene Herausforderungen mit sich. Die Industrie benötigt neue Fertigungsvorgaben und völlig unterschiedliche Testmethoden, um sicherzustellen, dass diese Hybrid-Systeme unter allen realen Bedingungen zuverlässig funktionieren – und nicht nur in standardisierten Laborumgebungen.

Mehr Menschen ziehen in Städte, und heißere Wetterbedingungen führen zu einem stark gestiegenen Bedarf an Klimaanlagen in vielen Entwicklungsländern. Marktprognosen deuten darauf hin, dass sich das HVAC-Geschäft bis 2029 um rund 90,5 Milliarden US-Dollar ausdehnen könnte, mit einem jährlichen Wachstum von etwa 7 %. Der Großteil der neuen Geräte wird tatsächlich in Schwellenmärkten installiert. Denken Sie auch an Rechenzentren, die momentan etwa 3 Prozent des weltweit erzeugten Stroms verbrauchen und spezielle Kühlelemente benötigen, da sie an einem Ort sehr viel Wärme erzeugen. Unternehmen stellen nun Kompressoren her, die auf verschiedene Regionen abgestimmt sind, sowie intelligente Temperatursensoren, die effizient arbeiten, ohne Energie zu verschwenden. Bei Betrachtung aktueller Trends in der Baubranche zeigt sich, dass sich die Entwicklungszyklen für Kühlelemente seit Mitte 2023 deutlich beschleunigt haben, da Unternehmen versuchen, mit Produktentwicklungen Schritt zu halten, nach denen Kunden fragen.

Das Chaos nach der Pandemie hat viele Branchen dazu veranlasst, regionale Produktionszentren zu schaffen, während Unternehmen strategisch ihre Operationen konsolidieren. Die fünf großen Akteure in diesem Bereich haben ihre Dominanz stark ausgebaut und seit 2019 fast die Hälfte (52 %) des Marktes erobert, indem sie kleinere Wettbewerber aufkauften. Die meisten Unternehmen halten heute Ersatzteilebestände, die nicht weiter als 500 Meilen von den Einsatzorten entfernt sind, was die Wartezeiten von ursprünglich etwa drei Monaten auf nur noch einen Monat reduziert hat. Moderne Software-Tools warnen mittlerweile bereits rund sechs Wochen im Voraus vor möglichen Lieferproblemen und verschaffen Managern so Zeit, um zu reagieren. Hinzu kommt die 3D-Druck-Revolution, die sich derzeit auf lokaler Ebene abspielt. Diese kleinen Fertigungsateliers können über Nacht wichtige Ersatzkomponenten produzieren, wenn herkömmliche Transportwege blockiert sind – eine Lösung, die besonders während der langen Lockdown-Phasen schmerzhaft offensichtlich wurde.

Immer mehr Hersteller setzen heutzutage auf kreislaufbasierte Produktionsmethoden, die den ISO 14001-Richtlinien folgen, und verfolgen den CO2-Fußabdruck von Rohstoffen bis hin zur Entsorgung. Die Steuervergünstigungen der US-Regierung haben dazu geführt, dass Unternehmen rund 23 Prozent mehr in die Forschung nach biologisch abbaubaren Alternativen und Second-Life-Programme für alte Produkte investieren. Laut aktuellen Branchenberichten haben Unternehmen, die geschlossene Recycling-Systeme eingeführt haben, innerhalb von nur zwei Jahren, von 2022 bis 2024, ihre Produktionsemissionen um etwa 31 Prozent reduziert. Diese Zahlen verdeutlichen wirklich, warum Nachhaltigkeit nicht nur gut für den Planeten ist, sondern langfristig auch finanziell Sinn macht – besonders für Hersteller, die wettbewerbsfähig bleiben und gleichzeitig ihre Umweltbelastung reduzieren möchten.

Energieeffizienz ist der Haupttreiber, da sie den Ressourcenverlust reduziert und die Gesamtleistung des Systems verbessert.

Sie regeln die Kühlung basierend auf dem tatsächlichen Bedarf und senken den Stromverbrauch um 20–40 %.

Zu den Herausforderungen gehören der Umgang mit höheren Druckniveaus, Bedenken hinsichtlich der Entzündbarkeit und die Kompatibilität mit älteren Systemen.

Sie reduzieren mechanische Belastungen und optimieren den Systembetrieb, wodurch der Verschleiß verringert und die Energieeffizienz gesteigert wird.

Top-Nachrichten

Top-Nachrichten