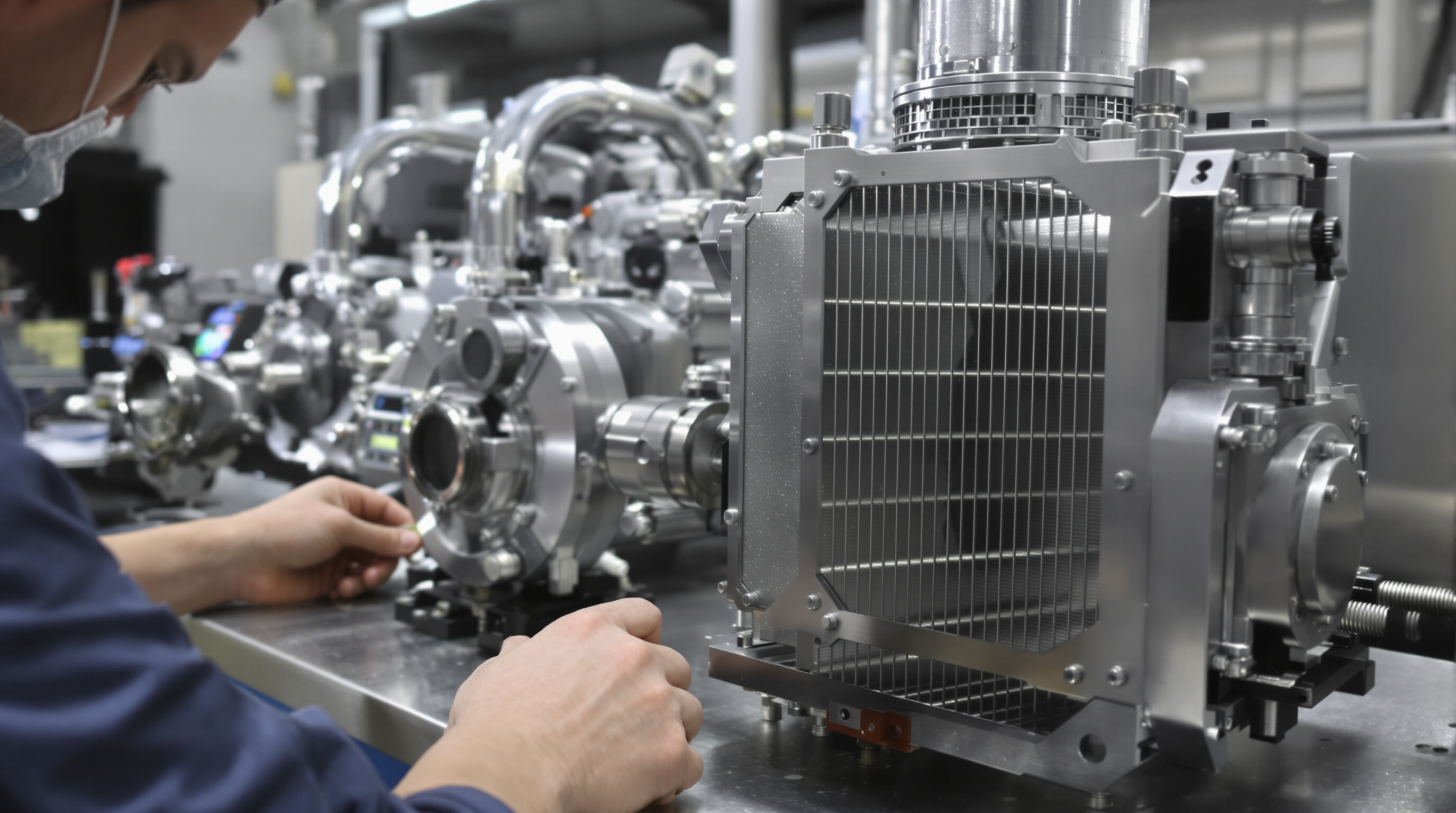

نیاز روزافزون به انرژی شرکتها را وادار کرده است تا روشهای تولید قطعات سیستمهای تهویه و سرمایشی را بازنگری کنند، بهویژه از نظر کاهش هدررفت منابع. مبادلهکنندههای حرارتی امروزه اغلب از فناوری کانالهای ریز استفاده میکنند که ممکن است طبق برخی آزمایشها، نرخ انتقال حرارت را تا حدود 30 درصد افزایش دهند و همچنین مقدار کلی مبرد مورد نیاز را کاهش میدهند. برای مارپیچهای فشردهکننده (کمپرسور)، استفاده از تکنیکهای ماشینکاری دیجیتال به تولیدکنندگان این امکان را میدهد تا قطعاتی با جزئیات بسیار ظریفتری تولید کنند که این امر باعث کاهش نقاط اصطکاک و اتلاف ناخواسته انرژی در حین کارکرد میشود. در بررسی سیستمهای کامل، این بهبودهای کوچک اما مهم در تمام قطعات از شیرها گرفته تا سنسورها و در تمام سطوحی که حرارت بین مواد منتقل میشود، تأثیرگذار هستند. کارشناسان صنعت میگویند حتی تغییرات جزئی در طراحی قطعات میتواند منجر به تفاوتهای قابلملاحظهای در عملکرد بهرهوری سیستمهای خنککننده در طول زمان شود.

کمپرسورهای مجهز به اینورتر همراه با سیستمهای VRF (دебی متغیر مبرد) موفق به کاهش مصرف انرژی میشوند، زیرا خنککنی را بر اساس نیاز واقعی در هر لحظه تنظیم میکنند. سیستمهای سنتی تنها بهصورت کامل روشن شده و سپس کاملاً خاموش میشوند، اما فناوری اینورتر امکان کارکرد مداوم و بدون وقفه را حتی در شرایطی که تقاضا بهصورت کامل وجود ندارد فراهم میکند. این روش موجب کاهش مصرف برق در حدود 20 تا 40 درصد بسته به شرایط میشود. در مواقعی که هوای بیرون بسیار گرم یا سرد باشد، تکنیکهای پیشرفته تزریق بخار به حفظ عملکرد سیستم کمک میکنند. شیرهای داخل این سیستمهای مدرن بهصورت الکترونیکی کار میکنند و مقدار مبردی که از آن عبور میکند را بر اساس هم دمای محیط و هم حضور فیزیکی افراد در فضا کنترل میکنند. سازندگان همچنان در حال بهبود این فناوریها هستند و حسگرهایی را ادغام میکنند که حرکت مایع را با دقتی در حدود 2 درصد مثبت یا منفی ردیابی میکنند. این بهبودهای ظریف اما مهم به معنای حفظ آسایش در ساختمانها بدون هدر دادن برق اضافی است.

طبق گزارش وزارت انرژی ایالات متحده، سیستمهای تهویه مطبوع حدود 40 درصد از کل انرژی مصرفی در ساختمانهای تجاری را به خود اختصاص میدهند و این امر آنها را به هدف اصلی برای بهبود بهرهوری تبدیل کرده است. در هفتههای اخیر شاهد برخی پیشرفتهای جالب در سطح قطعات بودهایم. به عنوان مثال، پوششهای کربنی شبیه به الماس که روی ساقههای شیرآلات اعمال میشوند، موجب کاهش حدود 37 درصدی اتلاف به دلیل اصطکاک میشوند. در همین حال، روغنهای مجهز به نانوذرات که به سطوح فلزی میچسبند، به مبردها کمک میکنند تا عملکرد بهتری داشته باشند. یکی دیگر از ترفندهای جالب، استفاده از واشرهای پلیمری است که به تغییرات دما واکنش نشان میدهند و خود را در طول چرخههای گرم و سرد تنظیم میکنند. این امر موجب جلوگیری از نشتیهای مبرد میشود که میتواند سالانه بین 10 هزار تا 15 هزار دلار از بودجه ساختمانها را به هدر دهد. جالب اینجاست که این بهروزرسانیها نیازی به تعویض کل سیستم ندارند و تنها با تعویض برخی قطعات در سیستمهای موجود، میتوان به کاهش قابل ملاحظه مصرف انرژی دست یافت.

مقررات در سراسر جهان از جمله SEER2 و دستورالعملهای F-Gas اتحادیه اروپا شرکتها را مجبور کردهاند تا نگاه خود را نسبت به قطعات قدیمی مانند سیمپیچهای کندانسور و شیرهای انبساطی در سیستمهای خود بازبینی کنند. صنعت اکنون با اهداف بهرهوری مواجه است که تقریباً ۱۰ تا شاید حتی ۱۵ درصد بالاتر از گذشته است، در حالی که باید به مبردهای جدیدتری با پتانسیل گرمایش جهانی پایینتر اما خطر قابلیت اشتعال دستهبندی شده به A2L روی آورد. بر اساس یافتههای گزارش اخیر بازار تبرید تجاری اروپا در سال ۲۰۲۴، تولیدکنندگان در حال تسریع برای استفاده از مواد مقاوم در برابر خوردگی و نصب اتصالات الکتریکی محکم در محصولات خود هستند. این تغییرات تنها به منظور تطابق با الزامات کاغذی نیست، بلکه در واقع به افزایش ایمنی تجهیزات و هماهنگی محصولات با الزامات منطقهای برای عملکرد مناسب کمک میکنند.

ترکیب فناوری اینترنت اشیا و هوش مصنوعی نحوه کار سیستمهای سرمایشی و تهویه مطبوع را تغییر داده است، عمدتاً از طریق نظارت در زمان واقعی و قابلیتهای کنترل هوشمند. این سیستمها اکنون دارای سنسورهایی هستند که اطلاعات را به هابهای مرکزی ارسال میکنند، به این ترتیب امکان تنظیم خودکار مواردی مانند سرعت کمپرسورها و نرخ جریان مبرد را فراهم میکنند. نرمافزارهای هوشمند عوامل مختلفی از جمله ن readings فشار، تغییرات دما و الگوهای عملکردی گذشته را تحلیل میکنند تا مشکلات احتمالی را بسیار قبل از وقوع آنها شناسایی کنند. برخی مطالعات نشان میدهند که این نوع نگهداری پیشبینیکننده میتواند هزینههای تعمیر را تا حدود 40 درصد کاهش دهد، هرچند نتایج ممکن است بسته به سن سیستم و شرایط استفاده متفاوت باشد. فراتر از صرفهجویی در هزینههای تعمیر، این سیستمهای هوشمند همچنین به کاهش مصرف کلی انرژی کمک میکنند در حالی که دما را در محدوده دقیق مورد نیاز حفظ میکنند، از جمله در یخچالهای فروشگاهی تا اتاقهای عمل بیمارستان.

ترموستاتهای هوشمند الگوهای گذشته از اشغال فضای ساختمان را تحلیل میکنند تا برنامههای خنککننده را به صورت خودکار تنظیم کنند، که در بسیاری از موارد میتواند مصرف انرژی سیستمهای تهویه مطبوع تجاری را تا حدود ۳۰ درصد کاهش دهد. در مورد نگهداری، حسگرهای بیسیم ارتعاشی که به سیستمهای اینترنت اشیا (IoT) متصل شدهاند، نشانههای اولیه از عدم تعادل در فشردهکنندهها را تشخیص میدهند و هشدارهای فوریی ارسال میکنند تا تکنسینها بتوانند قبل از تشدید مشکل، آن را برطرف کنند. برای عملیات بزرگی مانند مراکز داده یا انبارهای سرد، جایی که هر ساعت اهمیت دارد، این ویژگیهای پیشبینیکننده به حفظ روند کاری بدون وقفه کمک میکنند و در عین حال به اهداف زیستمحیطی نیز دست مییابند. نتیجه؟ کاهش زمان انتظار برای تعمیرات و قابل توجه کاهش صورتهای هزینه انرژی در سطح گسترده.

ادغام اجزای هوشمند باعث کاهش تنش مکانیکی شده و عمر تجهیزات را افزایش میدهد. بهینهسازی مداوم از گرمای بیش از حد در فشردهکنندهها و شیرآلات جلوگیری کرده و فرسایش ناشی از آن را نسبت به سیستمهای معمولی تقریباً 25% کاهش میدهد. تعاملپذیری بیدرز و بهروزرسانیهای منظم نرمافزاری قابلیت اطمینان بلندمدت را تقویت کرده و عملیات سازههای پایدار و انطباق با استانداردهای صنعتی در حال تحول را پشتیبانی میکند.

همانگونه که کشورهای سراسر جهان از مبردهای با GWP بالا مانند R-410A فاصله میگیرند، تغییرات اساسی در صنعت تبرید و تهویه مطبوع در حال رخ دادن است. تولیدکنندگان قطعات گزارش میدهند که هزینه تهیه کمپرسورها و شیرهای سازگار، برحسب تحقیقات بازار انجامشده توسط Future Market Insights در سال ۲۰۲۴، بین ۱۵ تا ۲۵ درصد بیشتر است. اما این افزایش قیمت در واقع شرکتها را وادار کرده است تا در زمینه مواد و طراحیهای خود خلاقانه فکر کنند. مبدلهای حرارتی اکنون بهطور رایج از آلیاژهای مقاوم در برابر خوردگی ساخته میشوند که دوام بیشتری دارند، در عین حالی که سازندگان تجهیزات شروع به استفاده از طراحیهای ماژولار کردهاند که امکان ارتقاء سیستمهای قدیمی را بسیار آسانتر میکنند. صنعت همچنین به سمت سیستمهای هرمیتیک روی آورده است، چرا که آنها بهتر درزبندی میکنند و از نشت کاهش مییابد، که این امر به رعایت مقررات محیطزیست کمک میکند و در عین حال در طول زمان هزینهها را کاهش میدهد، چرا که نیاز به نگهداری بهطور قابلتوجهی کاهش مییابد.

حدود 38 درصد از سیستمهای جدید سرمایشی امروزه از سیالات سرمازا طبیعی مانند دیاکسید کربن (R744) و هیدروکربنها (R290) استفاده میکنند، هرچند این جایگزینها مشکلات خاص خود را در زمینه نصب دارند. سیستمهای دیاکسید کربن به قطعاتی نیاز دارند که بتوانند سطح فشاری حدوداً ده برابر آنچه سیستمهای استاندارد تحمل میکنند را مدیریت کنند، که برای بسیاری از واحدها چالشبرانگیز است. سیالات سرمازا هیدروکربنی نیز مشکلات متفاوتی دارند، چون مواد قابل اشتعال هستند و باید مطابق با مقررات ایمنی در مناطق مشخصی نگهداری شوند. هنگام سعی در بهروزرسانی تجهیزات موجود با این گزینههای جدید، معمولاً کارایی حدود 32 درصد کاهش مییابد، زیرا سیستمهای قدیمی برای کار با انواع مناسب روغنهای روانکار طراحی نشدهاند. برای غلبه بر این موانع، تولیدکنندگان شروع به استفاده از شیرهای مقاومتر، مکانیزمهای بهتر در برابر نشت و فناوری پیشرفته سنسورها در طول فرآیند طراحی سیستم کردهاند. این بهروزرسانیها به اطمینان از رعایت استانداردهای جدید اعلام شده در ASHRAE 34-2022 کمک میکنند، هرچند گاهی اوقات تطبیق با این مشخصات نیازمند اصلاحات قابل توجه در پیکربندیهای مرسوم تجهیزات است.

نسل جدید مبردهای A2L نیازمند یک تعادل ظریف بین عملکرد خوب، قابلیت اشتعال و اثرات ناشی از قرار گرفتن در معرض آنها است. تولیدکنندگان اخیراً شروع به استفاده از اجزایی مانند دتکتورهای نشت مادون قرمز بهصورت ادغامی در سیستمها کردهاند، همچنین آتشگیرهایی که با قابلیت اشتعال کم مواجه میشوند. خود فشردهکنندهها هم امروزه بسیار خوب شدهاند. برخی مدلها به راندمان حرارتی تقریباً 95 درصدی دست مییابند که قابل تحسین است. اما انتخاب مواد نیز فراموش نشود. ترکیب مس و آلومینیوم در حال کسب محبوبیت است چرا که مشکل خوردگی گالوانیکی را حل میکند و در عین حال پتانسیل گازهای گلخانهای را در حد 150 نگه میدارد. این رویکرد واقعاً به شرکتها راهکار عملی میدهد تا بتوانند فعالیتهای خود را با آسیب کمتر به محیط زیست انجام دهند.

امروزه سیستمهای جدید HVAC شروع به استفاده از مواد بیشتری با دوستی محیط زیست کردهاند. سازندگان شروع به استفاده از فومهای پلیاورتانی بیوپایه کنار همراه با آلومینیوم بازیابی شده برای بسیاری از قطعات کردهاند، و این رویکرد سبز تقریباً نیمی از کارهای عایقکاری و ساخت مبدلهای حرارتی را تشکیل میدهد. از نظر روشهای تولید، تکنیکهای تولید افزودنی (افزودنی) ضایعات را به طور قابل توجهی کاهش میدهند - حدود 58 درصد طبق گزارشهای صنعتی. چیزی که واقعاً جالب است، نحوه طراحی محصولات توسط شرکتها برای مرحله پایان عمر آنهاست. این طراحیها باعث میشوند تا باز کردن واحدهای قدیمی آسانتر شود، به گونهای که شرکتها بتوانند تقریباً 90 درصد از مواد را بازیابی و دوباره استفاده کنند. همچنین از سوی گروههایی مانند شراکت پایداری HVAC نیز حمایت روزافزونی صورت میگیرد که به دنبال رویکردهای اقتصاد دایرهوار هستند. اساساً آنها میخواهند واحدهای قدیمی HVAC به مواد خامی برای واحدهای جدید تبدیل شوند، نه اینکه در محلهای دفن زباله باقی بمانند. این نوع تفکر به کاهش آسیبهای محیط زیستی در تمام چرخه عمر محصول کمک میکند، از تولید گرفته تا دفع.

نوع فناوری خنککننده مورد استفاده، تعیین میکند که چه نوع قطعات سرمایشی مورد نیاز هستند. برای سیستمهای تراکم بخار، صحبت از کمپرسورهای با راندمان بالا همراه با کندانسورهایی است که در تماس با مبردهایی مانند R-32 دچار خوردگی نمیشوند. در مورد روشهای خنککنندگی تبخیری، موضوعات جالب میشوند، زیرا این روشها به شدت به مواد خاصی وابستهاند که بتوانند آب را نگه داشته و آن را بهدقت توزیع کنند تا سطح رطوبت را بهخوبی مدیریت کنند. سپس خنککنندگی جذبی وجود دارد که چالش دیگری را به همراه دارد و نیازمند مبدلهای حرارتی است که طوری ساخته شدهاند که در برابر تغییرات دمایی متنوع و همراهی با آن محلولهای پیچیده لیتیوم بروماید دوام بیاورند. مطالعات اخیر منتشر شده در آخرین نسخه از مجله علمی مواد، در واقع با استفاده از شبیهسازیهای دینامیک سیالات محاسباتی نشان دادهاند که دقیقاً چگونه این نیازهای متفاوت، انتخاب مواد و طراحی کلی سیستم را تحت تأثیر قرار میدهند.

با تشکر از تکنیکهای ساخت افزودنی، امروزه میتوانیم مبدلهای حرارتی کانالدار را ببینیم که هدایت حرارتی بهتری حدوداً 22 درصدی دارند. این پیشرفت به این معنی است که سیستمها به طور کلی به حدود 30 درصد مبرد کمتری نیاز دارند. در مورد فشردهکنندهها، واحدهای سرعت متغیر مجهز به یاتاقانهای مغناطیسی نیز در حال ایجاد تغییر هستند. این مدلهای جدید اتلاف انرژی را حدود 18 درصد نسبت به طراحیهای مرسوم قدیمی کاهش میدهند. برای کسانی که در شرایط سخت کار میکنند، پوششهای مبتنی بر گرافن که روی روتورهای فشردهکننده اعمال میشوند، تفاوت بزرگی ایجاد میکنند. آنها به طور قابل توجهی طول عمر قطعات را تحت فشار افزایش میدهند و در عین حال به خوبی با مبردهای جدید با پتانسیل گرمایش جهانی پایین کار میکنند. نتیجه چیست؟ تجهیزاتی که روز به روز عملکرد بهتری دارند و در عین حال استانداردهای محیط زیستی را زیر پا نمیگذارند.

ترکیب ماژولهای ترموالکتریک با فناوری سنتی تراکم بخار، درخواست واقعی بازار برای اجزایی که میتوانند چندین عملکرد را بهصورت همزمان انجام دهند را افزایش داده است، مانند شیرهای انبساط دوگانهای که اخیراً شاهد افزایش استفاده از آنها بودهایم. بر اساس گزارش اخیر صنعت مدیریت حرارتی، تولیدکنندگان اکنون آرایههای خنککننده میکروفلوئیدی را مستقیماً درون صفحات کندانسور ادغام میکنند. این امر کنترل بسیار دقیقتری را بر دمای محیطهای الکترونیکی متراکم که در آنها مدیریت گرما اهمیت بیشتری دارد، فراهم میکند. اما تمام این نوآوریها چالشهای خود را نیز بههمراه دارند. صنعت به مشخصات تولید جدید و روشهای تست کاملاً متفاوتی نیاز دارد اگر بخواهد این سیستمهای ترکیبی در شرایط واقعی متنوعی بیش از محیطهای آزمایشگاهی بهخوبی کار کنند.

ورود بیشتر افراد به شهرها و همراهی با شرایط آب و هوایی گرمتر، تقاضای عظیمی برای سیستمهای تهویه مطبوع را در کشورهای در حال توسعه ایجاد کرده است. پیشبینیهای بازار نشان میدهد که تا سال ۲۰۲۹، حجم کسب و کار HVAC میتواند حدود ۹۰.۵ میلیارد دلار افزایش یابد و با رشدی تقریبی ۷ درصدی در سال، بیشتر تجهیزات جدید در واقع در بازارهای نوظهور نصب خواهند شد. فراموش نکنید به مراکز داده هم فکر کنید، این مراکز امروزه حدود ۳ درصد از کل برق جهانی را مصرف میکنند و به قطعات خنککننده ویژهای نیاز دارند چون مقدار زیادی گرما را در یک مکان تولید میکنند. شرکتها اکنون دارند کمپرسورهایی را طراحی میکنند که برای مناطق مختلف مناسب هستند و همراه با سنسورهای هوشمند دما، بدون هدر دادن انرژی به خوبی کار میکنند. با توجه به روندهای اخیر در فعالیتهای ساختمانی، مشاهده میکنیم که چرخههای توسعه محصولات مربوط به قطعات خنککننده از اواسط ۲۰۲۳ بهطور قابل توجهی تسریع شده است، زیرا شرکتها سعی دارند با خواستههای مشتریان همگام بمانند.

بینظمیهای ناشی از همهگیری ویروس کووید باعث شده است که بسیاری از صنایع به سمت ایجاد مراکز تولید منطقهای حرکت کنند، در حالی که شرکتها عملیات خود را بهصورت استراتژیک ادغام میکنند. پنج شرکت بزرگ این حوزه واقعاً دامنه حضور خود را گسترش دادهاند و از سال 2019 تاکنون با خریداری رقبای کوچکتر، تقریباً نیمی از بازار (52٪) را به دست آوردهاند. امروزه بیشتر کسبوکارها موجودی قطعات یدکی خود را در فاصلهای نه بیشتر از 500 مایل از محل نصب آنها نگه میدارند که این امر زمان انتظار را از حدود سه ماه به تنها یک ماه کاهش داده است. ابزارهای نرمافزاری پیشرفته اکنون میتوانند حدود شش هفته قبل از بروز مشکل احتمالی در تأمین، هشدارهای لازم را صادر کنند و این امر به مدیران فضای کمی برای واکنش دادن میدهد. و سپس انقلاب چاپ سهبعدی است که این روزها در سطح محلی در حال رخ دادن است. این کارگاههای کوچک تولیدی قادرند قطعات ضروری را تقریباً در یک شبانهروز تولید کنند، زمانی که مسیرهای سنتی حمل و نقل مسدود میشوند؛ چیزی که در دوران طولانی قرنطینه بهخوبی آشکار شد.

امروزه تولیدکنندگان بیشتری در حال انتقال به روشهای تولید دورهای هستند که دارای استانداردهای ISO 14001 هستند و ردیابی اثر کربنی را از مواد اولیه تا دوره انداختن انجام میدهند. معافیتهای مالیاتی دولت آمریکا شرکتها را وادار کرده است تا حدوداً 23 درصد بیشتر در زمینه تحقیقات مانند جایگزینهای قابل تجزیه و برنامههای عمر دوم برای محصولات قدیمی سرمایهگذاری کنند. بر اساس گزارشهای صنعتی اخیر، شرکتهایی که سیستمهای بازیافت حلقه بسته را اجرا کردهاند، شاهد کاهش 31 درصدی انتشارات خود در طی دو سال اخیر از سال 2022 تا 2024 بودهاند. این اعداد واقعاً دلیل این موضوع را برجسته میکنند که سبز شدن تنها برای سیاره خوب نیست، بلکه در بلندمدت برای بیشتر تولیدکنندگان از نظر مالی هم معنادار است تا بتوانند رقابتپذیر بمانند و در عین حال تأثیر محیط زیستی خود را کاهش دهند.

کارایی انرژی عامل اصلی است زیرا منجر به کاهش منابع هدر رفته و بهبود عملکرد کلی سیستم میشود.

آنها خنککنندگی را بر اساس نیاز واقعی تنظیم میکنند و مصرف برق را ۲۰ تا ۴۰ درصد کاهش میدهند.

چالشها شامل کنترل سطوح فشار، نگرانیهای مربوط به اشتعالپذیری و سازگاری با سیستمهای قدیمیتر میشود.

آنها استرس مکانیکی را کاهش داده و عملیات سیستم را بهینه میکنند، در نتیجه سایش را کاهش داده و کارایی انرژی را بهبود میدهند.