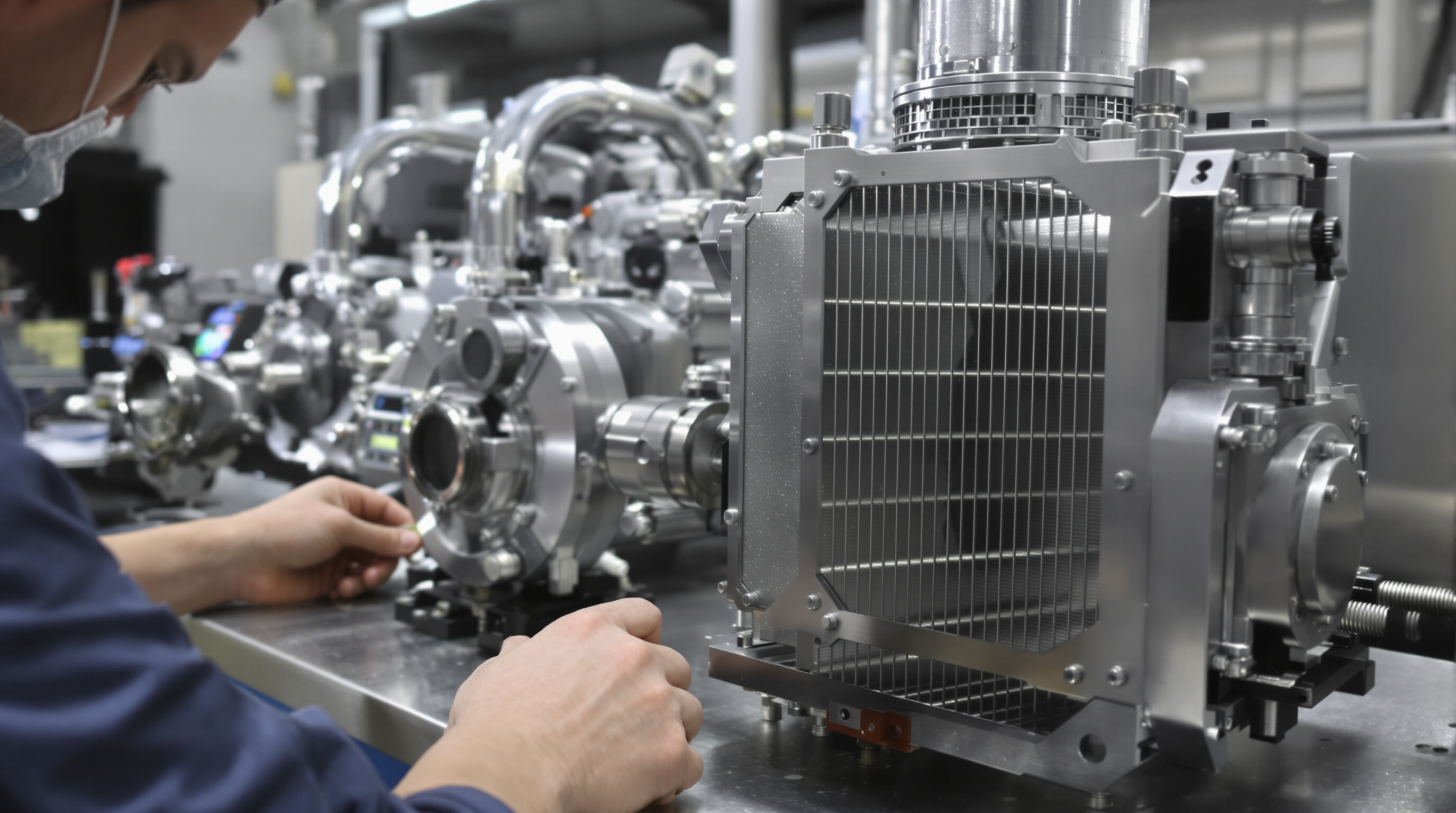

エネルギー需要の増加に伴い、企業は冷凍・空調システム用部品の製造方法を再考する必要に迫られており、特に無駄になる資源の削減に関しては重点が置かれています。現代の熱交換器にはマイクロチャネル技術が採用されることが多く、これにより熱伝達率がテストでは約30%程度向上するとも言われています。また、全体として冷媒の使用量も削減できます。コンプレッサースクロールに関しては、デジタル工作機械の技術により、製造業者がはるかに精巧な部品を作成することが可能となり、摩擦点や運転中の不要なエネルギー損失を低減することができます。システム全体で見ると、バルブからセンサーに至るまで、熱が物質間で移動するあらゆる表面において、こうした小さな改良が重要な役割を果たしています。業界の専門家は、部品設計における些細な変更でさえ、冷却システムの長期的な運転効率に顕著な差をもたらす可能性があると指摘しています。

インバータ駆動のコンプレッサーとVRF(Variable Refrigerant Flow:冷媒流量制御)システムは、必要な冷却能力に応じて出力を調整するため、エネルギー使用量を大幅に削減します。一方、従来のシステムはフルパワーで運転を開始し、その後完全に停止を繰り返しますが、インバータ技術は需要が満たされていないときでもスムーズに運転を維持します。この方法により、状況によって消費電力を20〜40%削減することが可能です。外気温が極端に高かったり低かったりしても、高度な蒸気注入技術によりシステム性能を維持できます。これらの最新システム内部のバルブは電子的に作動し、温度センサー情報だけでなく、空間内に実際に人が存在するかどうかに基づいて流れる冷媒の量を制御します。メーカーもこれらの技術を継続的に改良しており、流体の動きを±2%の精度で追跡するセンサーを導入しています。こうした小さな改善が快適な室内環境を保つ上で重要な役割を果たし、無駄な電力消費を防いでいます。

米国エネルギー省の報告によると、HVACシステムは商業ビルで使用される全エネルギーの約40%を占めており、効率化改善のうえで最優先の対象となっています。最近では部品レベルでの興味深い開発がいくつか見受けられます。例えば、弁棒に施されたダイヤモンド状カーボンコーティングにより摩擦損失を約37%削減することが可能です。一方、圧縮機では金属表面にしっかり付着するナノ粒子を含んだオイルによる恩恵を受け、性能向上が図られています。また、温度応答型ポリマーシールという優れた技術も登場しています。これは高温と低温のサイクル時に自ら調整する機能を持ち、年間で施設予算から1万ドルから1万5千ドルものコストを生じる冷媒漏洩を防いでくれます。これらのアップグレードが注目される理由は、システム全体を交換する必要がなく、部品単位での置き換えで済むため、長期的にエネルギー消費量を実質的に削減できる点です。

世界中の規制(SEER2やEUのFガス規制など)により、コンデンサーコイルや膨張弁などの既存部品の見直しが企業に求められています。業界は今、従来よりも約10~15%高い効率目標を達成しながら、地球温暖化係数が低いが可燃性リスク(A2L等級)がある新冷媒への移行を迫られています。2024年欧州業務用冷凍冷蔵市場レポートの調査結果によると、製造業者は腐食に耐える素材の採用や、製品全体にわたって密閉型電気接続部品の設置を急いでいます。こうした変化は書面上の要件を満たすためだけではなく、機器の安全性向上にも役立ち、地域ごとの適正な運転条件に製品を適合させる効果もあります。

IoT技術と人工知能の組み合わせにより、冷凍・空調システムの動作方法が変化しており、主にリアルタイムモニタリングとスマート制御機能を通じてその効果を発揮しています。これらのシステムには内蔵センサーが搭載されており、情報が中央のハブに送信されるため、コンプレッサーの回転速度や冷媒流量を自動的に調整することが可能です。スマートソフトウェアは、圧力測定値や温度変化、過去の運転パターンなどさまざまな要因を分析し、問題が実際に発生する前から潜在的なトラブルを検出します。いくつかの研究では、この予知保全により修理費用を約40%削減できる可能性があると示唆されていますが、結果はシステムの使用年数や運用条件によって異なります。修理費の削減に加えて、これらのインテリジェントシステムは、スーパーマーケットの冷凍庫から病院の手術室まで、あらゆる場面において必要とされる温度を維持しながら、全体的なエネルギー消費も削減するのに役立っています。

スマートサーモスタットは過去の在室パターンを分析して冷却スケジュールを自動的に調整し、多くのケースで商業用HVACシステムのエネルギー消費を約30%削減することが可能です。保守の分野では、IoTシステムに接続されたワイヤレス振動センサーが、コンプレッサーのバランス異常などの初期警告信号を検知し、問題が深刻化する前に技術者が対応できるよう即時アラートを送信します。データセンターまたは冷蔵倉庫といった、運用において1時間1時間が重要となる大規模施設では、こうした予知保全機能により、円滑な運転を維持しながら環境目標も達成できます。その結果、修理待ちにかかる時間が短縮され、全体的にエネルギー費用が大幅に削減されます。

スマートコンポーネントを統合することで機械的なストレスを軽減し、装置の寿命を延ばします。継続的な最適化により、圧縮機や弁における過熱を防止し、従来のシステムと比較して摩耗に関連する劣化を約25%低減します。シームレスな相互運用性と定期的なソフトウェアアップデートにより、長期的な信頼性が強化され、建物運用の持続可能性や進化する業界規格への適合性が向上します。

世界中の国々がR-410Aなどの高GWP冷媒の使用をやめつつある中で、冷凍・空調業界全体に大きな変化が生じています。部品メーカー各社は、互換性のある圧縮機や弁の調達コストが、2024年のFuture Market Insightsの市場調査によると15〜25%高くなると報告しています。しかし、この価格上昇は企業が材料や設計に関して創造的な対応を迫られる結果ともなりました。熱交換器には現在、より長寿命な耐食合金が一般的に採用されており、装置メーカー各社も既存システムへの改造をはるかに容易にするモジュラー設計を取り入れ始めています。また、業界は密閉型(ハーメチック)システムへの移行も進めています。これは密封性が高くリークを削減するため、環境規制への適合に加え、長期的にはメンテナンス頻度が大幅に減少することでコスト削減にもつながるからです。

新しい冷蔵システムの約38%は現在、CO2(R744)や炭化水素(R290)などの自然冷媒を使用していますが、これらの代替冷媒は設置においてそれぞれ特有の問題を伴います。CO2システムでは、通常のシステムが経験する圧力のおよそ10倍に耐えられる部品が必要であり、多くの施設にとってこれはかなりの課題です。炭化水素冷媒は可燃性物質であるため、安全規則に従って特定の区域に保管しなければならないなど、まったく別の問題が生じます。これらの新冷媒を既存設備に改造して使用する場合、古いシステムは適切な潤滑油と併用できるように設計されていないため、一般的に効率が約32%低下します。こうした障害を乗り越えるため、製造業者はシステム設計段階からより強化された弁、優れたシール機構、高度なセンサー技術を取り入れ始めています。このようなアップグレードにより、従来の機器構成に大幅な変更が必要な場合でも、ASHRAE 34-2022で規定された最新の規格への適合が可能となっています。

次世代のA2L冷媒には、性能、引火性、人体への暴露時の影響という難しいバランスを取る必要があります。製造メーカーは現在、システム自体に赤外線リーク検出器や微少可燃性対策用の炎防止装置を組み込む動きを始めています。圧縮機自体の性能も日々進化しており、中には熱効率がほぼ95%に達するものもあり、これは非常に優れています。しかし、素材選定も見過ごせません。銅とアルミニウムの組み合わせが人気なのは、ガルバニック腐食の厄介な問題を防ぎながら、温室効果潜在能力を150以下に抑えることができるからです。このアプローチにより、企業は環境への悪影響を最小限に抑えながら運転を行うための現実的な道が開かれます。

最新のHVACシステムには、最近、より環境に優しい素材が使用され始めています。製造業者は、多くの部品にバイオベースのポリウレタンフォームと再生アルミニウムを併用しており、このようなエコロジカルなアプローチは、断熱工事および熱交換器製造全体の約半分を占めています。製造方法に関しては、付加製造技術(アディティブマニュファクチャリング)により廃棄物を大幅に削減できており、業界の報告によると約58%の削減になると言われています。特に興味深いのは、企業が製品の寿命が尽きた後の段階まで考慮して設計している点です。このような設計により、古い装置を分解しやすくなり、メーカーが使用済み機器から約90%の素材を回収して再利用できるようになっています。また、「HVACサステナビリティパートナーシップ」などの団体も、循環型経済の取り組みを推進しています。要するに、古いHVAC装置が埋立地へ行くのではなく、新しい装置の原材料として再利用されるようにしたいという考え方です。このような取り組みにより、製造から廃棄に至るまでの製品ライフサイクル全体を通じて、環境への影響を抑えることが可能となっています。

使用される冷却技術の種類によって、必要な冷凍機器の部品が決まります。蒸気圧縮式システムの場合、R-32などの冷媒と併用しても腐食しない高効率コンプレッサーと凝縮器の組み合わせが該当します。蒸発式冷却方法の場合、水を保持し、正確に分配して湿度レベルを効果的に管理できる特殊材料に大きく依存するため、状況がより複雑になります。さらに吸収式冷却も挙げられ、こちらはリチウム臭化物溶液を扱いながらあらゆる温度変化に耐えるように設計された熱交換器が必要となるなど、まったく別の課題が生じます。最近『Materials Science Review(材料科学レビュー)』の最新版に掲載された研究では、数値流体力学シミュレーションを通じてこれらの異なる要件が材料選定および全体的なシステム設計にどのように影響するかを明確に示しています。

付加製造技術のおかげで、マイクロチャネル熱交換器は熱伝導性が約22%向上しています。この進化により、システム全体で必要な冷媒量が約30%減少しました。圧縮機に関しては、磁気軸受を備えた可変速ユニットも注目されています。この新モデルは、既存の従来設計と比較してエネルギー損失を約18%削減します。過酷な条件で作業する場合、圧縮機ロータに適用されたグラフェン系コーティングが大きな違いを生みます。これにより、現代の地球温暖化係数が低い冷媒と十分に互換性を保ちながら、高圧下での部品寿命を大幅に延ばすことができます。その結果、環境基準を犠牲にすることなく、日々の使用においてもより優れた性能を発揮する機器が実現しました。

熱電モジュールを従来の蒸気圧縮技術と組み合わせることで、複数の機能を同時に処理できる部品に対する市場の需要が高まっています。たとえば、最近ますます目にするようになった二重動作型膨張弁などが該当します。昨年の『熱管理業界スナップショット』によると、製造業者は現在、凝縮プレート自体にマイクロ流体冷却アレイを直接組み込もうとしています。これにより、密な電子機器構成で特に熱管理が重要となる部分において、はるかに精密な温度制御が可能になります。しかし、こうしたイノベーションにはそれぞれ独自の課題があります。業界では、これらのハイブリッドシステムを標準的なラボ環境を超えるあらゆる現実的な条件下で信頼性を持って動作させるために、新たな製造仕様やまったく異なるテスト方法が必要です。

都市への人口流入や気温上昇により、発展途上国の多くで空調システムに対する需要が急増しています。市場予測によると、HVAC(空調設備)市場は2029年までに約905億ドル規模に拡大し、年率7%程度の成長が見込まれています。特に新設される設備の多くは新興市場に設置される見込みです。データセンターについても考慮する必要があります。現在、世界中の電力消費の約3%を占めており、一か所に大量の熱を発生させるため、特別な冷却部品が必要です。企業は、地域ごとに最適化されたコンプレッサーおよび省エネ性能の高いスマート温度センサーの製品化を進めています。建設活動の最近の動向を踏まえると、2023年半ば以降、冷却部品の製品開発サイクルが顧客ニーズに応える形で大幅に短縮されているのが見受けられます。

パンデミック後の混乱によって、多くの業界が地域製造拠点の構築に向かわざるを得なくなり、企業が戦略的に事業を統合する流れが強まっています。この分野の大手5社は、ここ数年でその支配力を大幅に拡大しており、2019年以降に市場のほぼ半分(52%)を占めるまでに至っています。これは主に、中小の競合企業を買収してきたためです。今日では、多くの企業が部品の在庫を、設置現場から500マイル(約800キロ)以内の範囲で保管しており、これにより交換部品の待機期間が以前の約3ヶ月から、現在ではわずか1ヶ月まで短縮されています。また、高度なソフトウェアツールによって、供給上の問題が発生する可能性を事前に約6週間も警告してくれるようになったため、管理者が対応するための猶予が生まれました。さらに、地域レベルでも3Dプリント技術の革新が進んでいます。これらの小規模な製造工場は、伝統的な船便ルートが遮断された際に、必要部品をほぼ一夜にして製造できるようになり、これは長期間のロックダウン中に痛感された教訓の一つです。

今日では、より多くの製造業者がISO 14001のガイドラインに沿った循環型生産方式に切り替え、原材料から廃棄に至るまでの炭素排出量を追跡しています。米国政府の税制優遇措置により、企業が生分解性代替素材や古くなった製品のセカンドライフプログラムに関する研究に約23%多く投資するよう促されています。最近の業界レポートを分析すると、クローズドループリサイクルシステムを導入した企業では、2022年から2024年の2年間で生産時の排出ガスが約31%削減されました。これらの数値は、グリーン化が地球にとって良いだけでなく、環境への影響を減らしながら競争力を維持しようとする多くの製造業者にとって長期的に見て経済的な意味合いでも重要であることを浮き彫りにしています。

エネルギー効率が主要な推進力です。これにより無駄なリソースを削減し、全体的なシステム性能を向上させます。

実際のニーズに応じて冷却を調整することで、消費電力を20〜40%削減します。

課題には、圧力レベルの取り扱い、可燃性に関する懸念、および古いシステムとの互換性が含まれます。

機械的なストレスを軽減し、システム運転を最適化することで、摩耗を抑えエネルギー効率を向上させます。

ホットニュース

ホットニュース2025-07-22

2025-07-02

2025-07-21