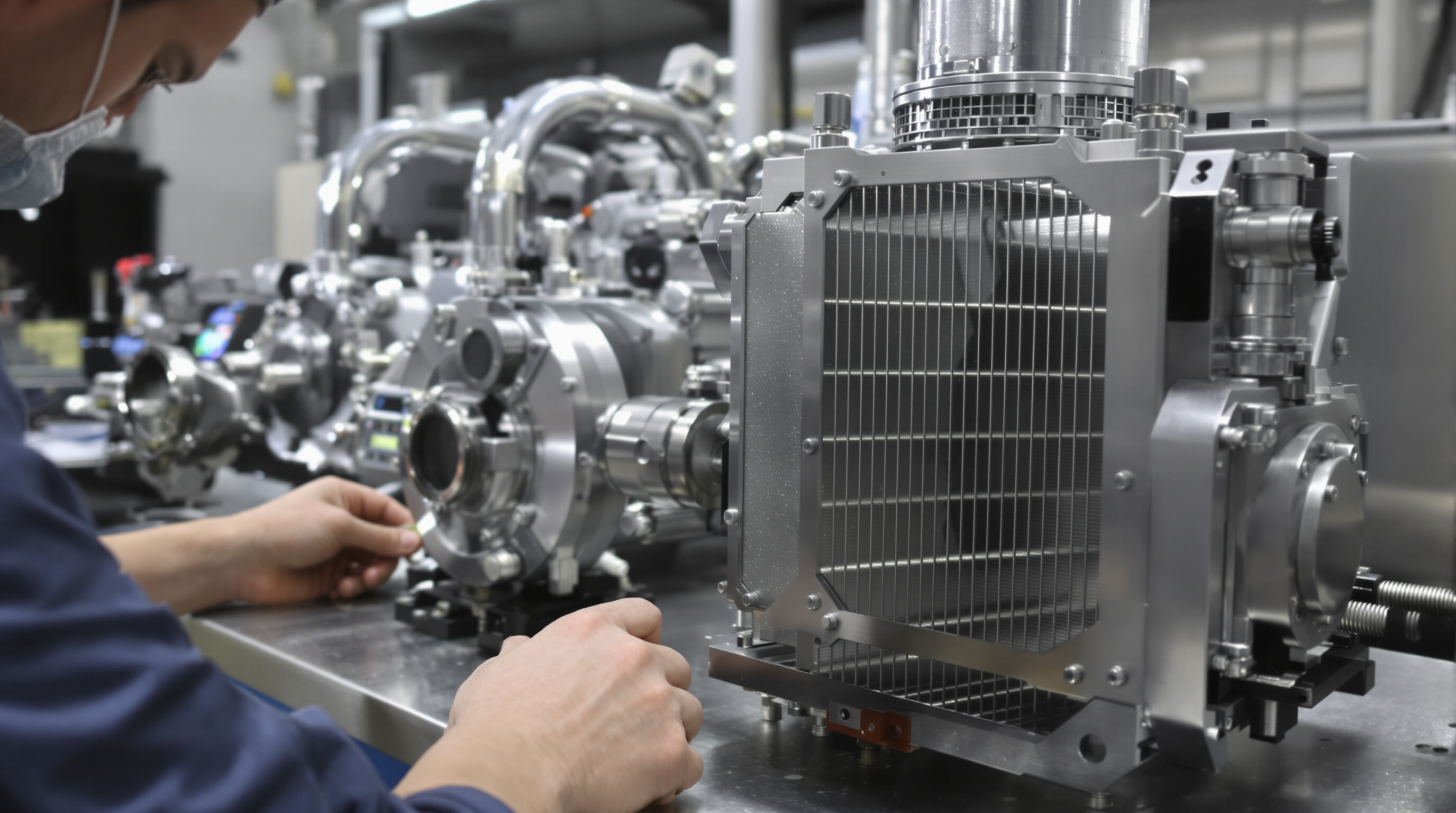

A növekvő energiaigény arra késztette a vállalatokat, hogy újraértékeljék a hűtési és légkondicionálási rendszerek alkatrészeinek gyártási módját, különösen az elpazarolt erőforrások csökkentése terén. A hőcserélők ma már gyakran mikrocsatornás technológiát alkalmaznak, amely növelheti a hőátadási sebességet, például tesztek szerint körülbelül 30%-kal, és emellett kevesebb hűtőközegre van szükség összességében. A kompresszorcsigák esetében a digitális megmunkálási technikák lehetővé teszik a gyártók számára, hogy lényegesen finomabb részletekkel rendelkező alkatrészeket készítsenek, ami csökkenti a súrlódási pontokat és a működés közben keletkező nemkívánt energiael veszteséget. Amikor a teljes rendszereket nézzük, ezek a kisebb, de fontos fejlesztések mindenhol számítanak, a szelepektől kezdve a szenzorokig, valamint azon felületek mentén, ahol a hő valójában anyagok között mozog. A szakértők kiemelik, hogy még az alkatrész-tervezésben bekövetkező apró változtatások is érezhető különbséget eredményezhetnek a hűtési rendszerek időbeli működési hatékonyságában.

Inverteres kompresszorok és VRF (változó hűtőközeg-áramlású) rendszerek segítségével jelentősen csökkenthető az energiafogyasztás, mivel a hűtést a pillanatnyi igényekhez igazítják. A hagyományos rendszerek egyszerűen teljes teljesítménnyel indulnak, majd teljesen leállnak, míg az inverteres technológia akkor is simán működteti a rendszert, amikor nem áll fenn maximális igény. Ez a megközelítés a fogyasztást körülményektől függően 20–40% között csökkenti. Amikor kint rendkívül meleg vagy hideg van, a fejlett gőz befecskendezési technikák segítenek a rendszer teljesítményének fenntartásában. Ezekben a modern rendszerekben az elektronikusan működő szelepek a hűtőközeg áramlását a hőmérsékleti adatok és az alapján szabályozzák, hogy a térben ténylegesen tartózkodik-e valaki. A gyártók tovább is fejlesztik ezeket a technológiákat, olyan szenzorok beépítésével, amelyek a folyadékáramlást körülbelül ±2% pontossággal mérik. Ezek a kis, de fontos fejlesztések lehetővé teszik, hogy az épületek továbbra is komfortosak maradjanak, miközben nem pazarolnak fölöslegesen áramot.

Az Egyesült Államok Energiaügyi Minisztériuma szerint az épületgépészeti rendszerek a kereskedelmi épületekben felhasznált energia körülbelül 40%-át használják el, így ezek modernizálása kiváló célterület a hatékonyság javítására. A komponens szintű fejlesztések közül néhány érdekes megoldás került mostanában előtérbe. Például a szelepszárakra felvitt gyémántszerű szénbevonatok körülbelül 37%-kal csökkentik a súrlódásból fakadó veszteségeket. Eközben a kompresszorok teljesítményét olyan olajok segítik, amelyek nanorészecskéket tartalmaznak, és ezek különösen jól tapadnak a fétfelületekhez. Egy másik ügyes megoldás a hőmérsékletre reagáló polimer tömítések alkalmazása, amelyek valós időben alkalmazkodnak a hőmérséklet-változáshoz, így megelőzve azokat a bosszantó hűtőközeg szivárgásokat, amelyek évente akár 10 000 és 15 000 dollár közötti veszteséget okozhatnak az üzemeltetési költségvetésekből. Ezeknek a fejlesztéseknek az az előnye, hogy nem teljes rendszerek cseréjét igénylik, csupán néhány alkatrész cseréjét, így hosszú távon érezhetően csökkenthető az energiafogyasztás.

A világszerte érvényben lévő szabályozások, beleértve a SEER2-t és az EU F-Gas irányelveit, arra kényszerítették a vállalatokat, hogy újra átgondolják régi alkatrészeket, mint például kondenzátorcsövek és expanziós szelepek rendszereikben. Az iparág jelenleg olyan hatékonysági célokkal néz szembe, amelyek körülbelül 10, sőt akár 15 százalékkal magasabbak, mint korábban, miközben át kell váltaniuk az újabb, alacsonyabb globális felmelegedési potenciállal rendelkező hűtőközegekre, amelyek azonban bizonyos éghetőségi kockázatokkal is járnak, az A2L besorolás szerint. A 2024-es Európai Kereskedelmi Hűtőipari Piaci Jelentés legfrissebb megállapításai szerint a gyártók igyekeznek korrózióálló anyagokat beépíteni, valamint hermetikusan zárt elektromos csatlakozásokat telepíteni termékeikben. Ezek a változások nem csupán papíron való megfelelés kérdése, hanem valójában növelik az eszközök biztonságát, és segítenek a termékeknek megfelelni az egyes régiókban előírt működési követelményeknek.

Az IoT technológia és az mesterséges intelligencia kombinációja megváltoztatja a hűtési és légkondicionálási rendszerek működését, főként valós idejű monitorozás és intelligens vezérlési funkciók révén. Ezek a rendszerek már beépített érzékelőkkel rendelkeznek, amelyek információkat küldenek vissza a központi központokba, lehetővé téve, hogy automatikusan beállítsák például a kompresszorok sebességét és a hűtőközeg áramlási sebességét. Az intelligens szoftver elemzi a különféle tényezőket, beleértve a nyomásértékeket, hőmérsékletváltozásokat és múltbeli üzemeltetési mintázatokat, hogy azokat a problémákat már előre felismerje, amelyek valószínűleg később jelentkezhetnek. Egyes tanulmányok szerint ez az előrejelző karbantartás akár 40%-kal is csökkentheti a javítási költségeket, bár az eredmények a rendszer korától és használati körülményektől függően eltérhetnek. A javítási költségek csökkentésén túl ezek az intelligens rendszerek hozzájárulnak az összességében felhasznált energia csökkentéséhez is, miközben a hőmérsékletet pontosan meghatározott szinten tartják mindenhol, a szupermarketek mélyhűtőitől egészen a kórházi műtőtermekig.

Az okos termosztátok a korábbi használati mintákat vizsgálva automatikusan módosítják a hűtési ütemterveket, amelyek több esetben akár 30 százalékkal is csökkenthetik a kereskedelmi fűtési, szellőzési és légkondicionálási (HVAC) rendszerek energiafogyasztását. A karbantartás terén az IoT-rendszerhez csatlakoztatott vezeték nélküli rezgésérzékelők időben érzékelik a kompresszorok egyensúlyhiányából fakadó problémákat, és azonnali riasztást küldenek, így a szakemberek meg tudják javítani a hibákat, mielőtt azok súlyosabbá válnának. Olyan nagyüzemeknél, mint az adatközpontok vagy hűtőskészletek, ahol minden óra számít, ezek az előrejelző funkciók segítenek a zavartalan üzemben, valamint a környezetvédelmi célok elérésében is. Az eredmény? Kevesebb várakozási idő a javítások miatt, és jelentősen csökkentett energia-számlák az egész rendszerben.

Az intelligens alkatrészek integrálása csökkenti a mechanikai terhelést, és meghosszabbítja a berendezések élettartamát. A folyamatos optimalizálás megakadályozza a túlmelegedést a kompresszorokban és szelepeknél, a kopáshoz kapcsolódó degradáció pedig közel 25%-kal alacsonyabb a hagyományos rendszerekhez képest. A zökkenőmentes interoperabilitás és rendszeres szoftverfrissítések megerősítik a hosszú távú megbízhatóságot, támogatják az épületek fenntartható üzemeltetését, valamint az új ipari szabványokhoz való igazodást.

Ahogy a világ különböző országai elmozdulnak a magas GWP-jű hűtőközegektől, mint például az R-410A, jelentős változások zajlanak a hűtési és légkondicionálási iparágban. A piackutatási adatok szerint a kompatibilis kompresszorok és szelepek beszerzése akár 15-25 százalékkal drágább, mint azt a Future Market Insights 2024-es felmérése állapította meg. Ugyanakkor ez az áremelkedés valójában arra késztette a vállalatokat, hogy kreatívan közelítsék meg az anyagokat és a tervezést. A hőcserélők gyakran korrózióálló ötvözetekből készülnek, amelyek hosszabb élettartamúak, miközben a berendezésgyártók moduláris kialakításokat kezdtek alkalmazni, amelyek jelentősen megkönnyítik a régi rendszerek felújítását. Az iparág emellett a hermetikus rendszerek felé fordul, mivel ezek jobban tömítettek és csökkentik a szivárgást, ami segít a környezetvédelmi előírások teljesülésében, miközben hosszú távon költségeket takarít meg, mivel csökken a karbantartási igény.

A új hűtési rendszerek körülbelül 38 százaléka jelenleg természetes hűtőközeget, például CO2-t (R744) és szénhidrogéneket (R290) használ, bár ezek az alternatívák saját problémáikat hordozzák a telepítés során. A CO2 rendszerek olyan alkatrészeket igényelnek, amelyek képesek elviselni a nyomást, amely körülbelül tízszer magasabb, mint amit a szokványos rendszerek bírnak, ez pedig jelentős kihívást jelent számos létesítmény számára. A szénhidrogén alapú hűtőközegek teljesen más problémákat jelentenek, hiszen gyúlékony anyagok, amelyeket biztonsági előírások szerint meghatározott zónákon belül kell tartani. Amikor meglévő berendezéseket próbálnak modernizálni ezekkel az újabb megoldásokkal, általában körülbelül 32 százalékos hatékonyságveszteség figyelhető meg, mivel a régebbi rendszereket nem az új típusú kenőanyagokhoz tervezték. Az ezekkel kapcsolatos akadályok leküzdése érdekében a gyártók elkezdték a rendszertervezés során alkalmazni erősebb szelepeket, hatékonyabb tömítő mechanizmusokat és fejlett érzékelőtechnológiát beépíteni. Ezek a fejlesztések segítenek biztosítani a megfelelést az ASHRAE 34-2022 szabványban meghatározott legújabb előírásoknak, annak ellenére, hogy ezeknek a specifikációknak való megfelelés időnként jelentős átalakításokat igényel a hagyományos berendezéselrendezések esetében.

Az új generációs A2L hűtőközegek egy bonyolult egyensúlyt igényelnek működési hatékonyságuk, gyulladási potenciáljuk és az emberi expozíció esetén jelentkező hatásaik között. A gyártók mára már eleve beépített infravörös szivárgáskereső érzékelőket és lángelzárókat építenek be a rendszerekbe, amelyek kezelik a kisebb robbanásveszélyeket. A kompresszorok maguk is egyre hatékonyabbak. Egyes modellek már majdnem 95%-os termikus hatékonyságot érnek el, ami lenyűgöző. Ugyanakkor nem szabad megfeledkezni a megfelelő anyagválasztásról sem. A réz és alumínium kombináció egyre népszerűbbé válik, mivel megakadályozza az idegesítő galvánelem-korrosziót, miközben a szén-dioxid-potenciál 150 alatt marad. Ez a megközelítés valós lehetőséget kínál a vállalatoknak, ha fenntarthatóbb működést szeretnének.

A legújabb szellőző- és klímaberendezések gyártása napjainkban egyre inkább az egészbarát anyagok felhasználását jelenti. A gyártók elkezdték a növényi alapú poliuretánhabokat és újrahasznosított alumíniumot alkalmazni számos alkatrész esetében, és ez az öko-orientált megközelítés az összes hőszigetelési és hőcserélő gyártási munka kb. felét kitevő arányban megjelent. A gyártási módszereket tekintve pedig az additív gyártástechnikák jelentősen csökkentik az anyagveszteséget – iparági jelentések szerint kb. 58%-kal. Különösen érdekes, ahogyan a vállalatok a termékek élettartamuk végére is terveznek. Ezek a tervek lehetővé teszik a régi egységek egyszerű szétszerelését, így a gyártók kb. a felhasznált anyagok 90%-át visszanyerhetik újrahasznosításra. Emellett egyre nagyobb támogatás érkezik olyan csoportoktól, mint például az HVAC Sustainability Partnership, amelyek az úgynevezett kör economy megközelítések előmozdítására törekednek. Alapvetően céljuk, hogy a régi klímaberendezéseket ne a szeméttelepeken, hanem új termékek nyersanyagaként használják fel. Ez a gondolkodás segít csökkenteni a környezeti károsítást a termék életciklusának teljes időszaka alatt, a gyártástól egészen a megsemmisítésig.

A hűtési technológiának megfelelően meghatározzák, milyen típusú hűtőalkatrészekre van szükség. Gőzkompressziós rendszereknél nagy hatásfokú kompresszorokról van szó, amelyek kondenzátorokkal vannak párosítva, és nem korródnak a hűtőközeg, például R-32 használata során. Amikor elpárologtatós hűtési módszerek kerülnek sorra, a dolog érdekessé válik, mivel ezek nagyban azon speciális anyagoktól függenek, amelyek képesek a víz megtartására és pontos elosztására a páratartalom szintjének hatékony kezeléséhez. Az abszorpciós hűtés megint más kihívásokat jelent, mivel hőcserélőket kell alkalmazni, amelyek ellenállnak a hőmérséklet-változásoknak, miközben azokkal a nehezen kezelhető lítium-bromid oldatokkal dolgoznak. A Materials Science Review legutóbbi kiadásában megjelent tanulmányok valójában szimulációkkal, a számítógépes áramlástan módszereit felhasználva mutatták be, hogy ezek az eltérő igények hogyan befolyásolják az anyagválasztást és a teljes rendszertervezést.

Az additív gyártási technikáknak köszönhetően manapság olyan mikrocsatornás hőcserélőkkel találkozhatunk, amelyek hővezető-képességükben körülbelül 22 százalékkal jobbak. Ez a fejlesztés azt jelenti, hogy a rendszerek összességében körülbelül 30 százalékkal kevesebb hűtőközegre szorulnak. A kompresszorokat illetően szintén nagy előrelépést jelentenek a mágneses csapágyakkal felszerelt változó sebességű egységek. Ezek az újabb modellek körülbelül 18 százalékkal csökkentik az energiaveszteséget a hagyományosabb tervekhez képest. Az extrém igénybevételnek kitett munkakörülmények között dolgozóknak a kompresszor-rotorokra felhordott grafén alapú bevonatok jelentik a kulcsfontosságú megoldást. Ezek jelentősen meghosszabbítják az alkatrészek élettartamát nyomás alatt, miközben jól kompatibilisek a modern, alacsony globális felmelegedési potenciállal rendelkező hűtőközegekkel. Ennek eredményeként olyan berendezéseink vannak, amelyek napról napra jobb teljesítményt nyújtanak, miközben nem sértik a környezetvédelmi szabványokat.

A termoelektromos modulok hagyományos gőzkompressziós technológiával való kombinálása valós piaci igényt teremt olyan alkatrészekre, amelyek képesek egyszerre több funkciót is ellátni, például az említett kettős működési módú expanziós szelepekre, amelyeket mostanában egyre gyakrabban látunk. Az előző évi Termálkezelési Ipari Áttekintés szerint a gyártók most már mikrofolyadék-hűtő tömböket építenek közvetlenül a kondenzátorlemezekbe. Ez lehetővé teszi a hőmérséklet sokkal finomabb szabályozását azon sűrűn beépített elektronikai környezetekben, ahol a hőkezelés a legkritikusabb. De ezek az innovációk saját kihívásokkal is járnak. Az iparnak új gyártási specifikációkra és teljesen más tesztelési módszerekre van szüksége, ha azt szeretné, hogy ezek a hibrid rendszerek megbízhatóan működjenek mindenféle valós körülmények között, nem csupán standard laboratóriumi környezetben.

Egyre több ember költözik városokba, és a melegedő időjárás jelentős új keresletet teremt a légkondicionáló rendszerek iránt számos fejlődő országban. A piaci előrejelzések szerint a HVAC üzletág 2029-re kb. 90,5 milliárd dollárral bővülhet, éves bővülési rátával körülbelül 7%, miközben a legtöbb új berendezést valójában a fejlődő piacokon helyezik majd üzembe. Gondoljunk a adatközpontokra is, amelyek jelenleg a világ összes villamosenergia-felhasználásának körülbelül 3%-át teszik ki, és különleges hűtőkomponensekhez van szükségük, mivel egy helyen nagyon sok hőt termelnek. A vállalatok most olyan kompresszorokat gyártanak, amelyeket különböző régiókra szabtak, valamint intelligens hőmérséklet-érzékelőket, amelyek jól működnek a energia pazarlása nélkül. A legutóbbi építőipari tevékenységek trendjeit vizsgálva azt látjuk, hogy a hűtőkomponensek termékfejlesztési ciklusa jelentősen felgyorsult 2023 középe óta, ahogy a vállalatok igyekeznek lépést tartani a vásárlók igényeivel.

A pandémia utáni káosz arra kényszerítette sok iparágat, hogy régióközpontú gyártási központokat hozzon létre, miközben a vállalatok stratégiai módon konszolidálják műveiket. Az e téren dolgozó nagy öt szereplő valóban kibővítette uralmát, és 2019 óta majdnem felét (52%) megszerezte a piacnak, miközben felvásárolta a kisebb versenytársakat. A mai vállalkozások többsége a telepítés helyétől legfeljebb 500 mérföld távolságra tartja a pótalkatrész-készleteit, amely csökkentette a várakozási időt körülbelül három hónapról csupán egy hónapra. A fejlett szoftvereszközök mostanra hat héttel korábban jeleznek lehetséges ellátási problémákat, így időt adva a menedzsereknek a reagálásra. Emellett napjainkban a helyi szintű 3D-s nyomtatási forradalom is megérlelődött. Ezek a kisebb méretű gyártóüzemek képesek éjszaka alatt előállítani a kritikus alkatrészeket, amikor a hagyományos szállítási útvonalak le vannak zárva, ami a hosszú karanténidőszakok alatt fájdalmasan nyilvánvalóvá vált.

Egyre több gyártó vált át körkörös gyártási módszerekre, amelyek követik az ISO 14001 szabványokat, és figyelemmel kísérik a szénlábat a nyersanyagoktól egészen a selejtezésig. Az amerikai kormány által nyújtott adókedvezmények arra ösztönözték a vállalatokat, hogy körülbelül 23 százalékkal többet költsenek kutatásra, például lebomló alternatívákra és a régi termékek másodéletű programjaira. A legutóbbi iparági jelentések alapján azok a vállalatok, amelyek bevezették a zárt ciklusú újrahasznosítási rendszereket, két év alatt, 2022-től 2024-ig körülbelül 31 százalékkal csökkentették gyártási kibocsátásaikat. Ezek a számok valóban kiemelik, hogy a zöld gazdálkodás nemcsak a bolygó szempontjából előnyös, hanem hosszú távon a legtöbb gyártó számára is pénzügyileg ésszerű, aki versenyképes maradás mellett szeretné csökkenteni környezeti hatásait.

Az energiahatékonyság a fő mozgatórugó, mivel csökkenti az elpazarolt erőforrásokat és javítja a rendszer teljesítményét.

A hűtést a tényleges igényekhez igazítják, így 20-40%-kal csökkentik az áramfogyasztást.

A kihívások közé tartoznak a nyomásszintek kezelése, a gyúlékonysággal kapcsolatos aggályok, valamint a kompatibilitás a régebbi rendszerekkel.

Csökkentik a mechanikai terhelést és optimalizálják a rendszer működését, csökkentve az elhasználódást és javítva az energiahatékonyságot.