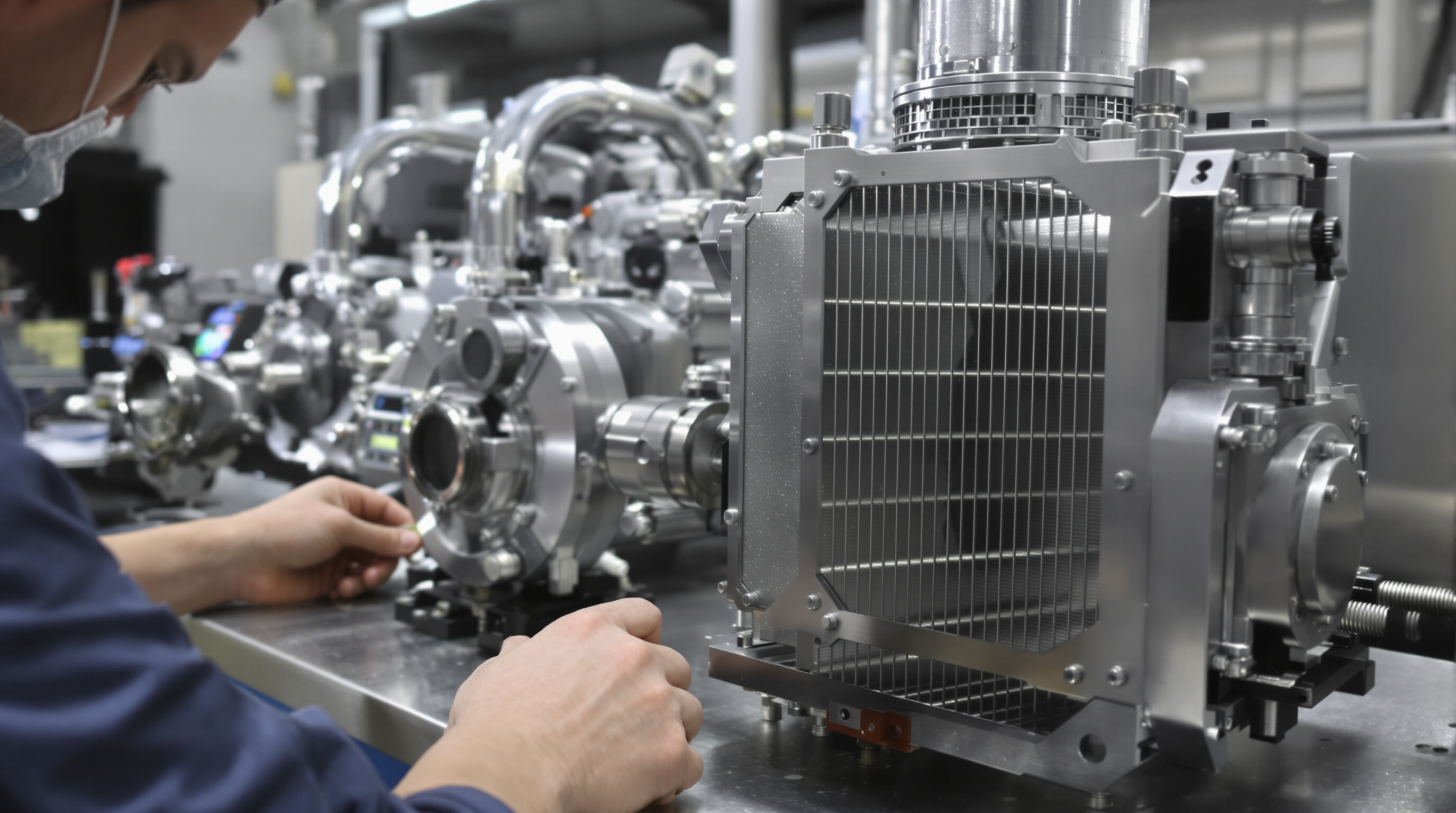

Rosnące zapotrzebowanie na energię zmusiło firmy do przeanalizowania sposobu wytwarzania części do systemów chłodzenia i klimatyzacji, zwłaszcza jeśli chodzi o ograniczanie marnotrawstwa zasobów. Obecnie wymienniki ciepła często wykorzystują technologię mikrokanalną, która może zwiększać intensywność wymiany ciepła o około 30% według niektórych badań, a także wymaga mniejszej ilości czynnika chłodzącego. W przypadku spiral sprężarek, cyfrowe techniki obróbki pozwalają producentom tworzyć komponenty o znacznie drobniejszych szczegółach, co zmniejsza punkty tarcia oraz niepożądane straty energii podczas pracy. Przyglądając się całym systemom, drobne, ale istotne ulepszenia mają znaczenie w całym zakresie – od zaworów po czujniki, obejmując wszystkie powierzchnie, na których ciepło przemieszcza się pomiędzy materiałami. Eksperci branżowi zwracają uwagę, że nawet niewielkie zmiany w projektowaniu komponentów mogą prowadzić do zauważalnych różnic w efektywności działania systemów chłodniczych w dłuższej perspektywie czasowej.

Sprężarki z napędem inwerterowym w połączeniu z systemami VRF (Variable Refrigerant Flow) skutecznie zmniejszają zużycie energii, ponieważ dostosowują chłodzenie do rzeczywistych potrzeb w danym momencie. Tradycyjne systemy po prostu włączają się na pełną moc, a następnie całkowicie się wyłączają, natomiast technologia inwerterowa zapewnia płynne działanie nawet przy niskim zapotrzebowaniu. Takie podejście pozwala zmniejszyć zużycie energii o około 20% do 40% w zależności od warunków. Gdy na zewnątrz jest wyjątkowo gorąco lub zimno, zaawansowane techniki wtrysku pary pomagają utrzymać wydajność systemu. Zawory w tych nowoczesnych systemach działają elektronicznie, kontrolując ilość przepływającego czynnika chłodniczego na podstawie odczytów temperatury oraz obecności ludzi w danym pomieszczeniu. Producenti kontynuują rozwój tych technologii, integrując czujniki śledzące przepływ cieczy z dokładnością do około plus-minus 2%. Te niewielkie, ale istotne ulepszenia oznaczają, że budynki pozostają komfortowe bez niepotrzebnego marnowania energii elektrycznej.

Departament Energii Stanów Zjednoczonych informuje, że systemy HVAC zużywają około 40% całej energii wykorzystywanej w budynkach komercyjnych, co czyni je głównym celem działań na rzecz zwiększenia efektywności. Ostatnio zauważono ciekawe postępy na poziomie komponentów. Na przykład, te wysokiej klasy powłoki węglowe podobne do diamentu nanoszone na trzpienie zaworów zmniejszają straty tarcia o około 37%. Tymczasem sprężarki zyskują poprawę dzięki olejom wzbogacanym nanopęcherzykami, które doskonale przylegają do powierzchni metalowych. Jeszcze jednym ciekawym rozwiązaniem są uszczelki polimerowe reagujące na zmiany temperatury, które rzeczywiście dostosowują się podczas cykli ogrzewania i chłodzenia, zapobiegając uciążliwym wyciekom czynnika chłodniczego, które mogą pochłaniać rocznie od 10 000 do 15 000 dolarów budżetu zakładu. Co czyni te modernizacje tak atrakcyjnymi, to fakt, że nie wymagają one zastępowania całych systemów, lecz jedynie poszczególnych części, prowadząc do realnych redukcji zużycia energii w czasie.

Regulacje na całym świecie, w tym SEER2 oraz dyrektywy F-Gas UE, zmusiły firmy do ponownego przeanalizowania starych części, takich jak cewki kondensatorów czy zawory rozprężne w ich systemach. Branża stoi obecnie przed wyzwaniami dotyczącymi osiągnięcia celów efektywności energetycznej wyższych o około 10, a nawet 15 procent niż wcześniej, jednocześnie przechodząc na nowe czynniki chłodzące o niższym potencjale ocieplenia globalnego, które jednak wiążą się z pewnymi ryzykami zapłonu i są klasyfikowane jako A2L. Zgodnie z wynikami najnowszego raportu rynku chłodnictwa komercyjnego w Europie z 2024 roku, producenci starają się szybko wprowadzać materiały odporne na korozję oraz instalować szczelne połączenia elektryczne we wszystkich swoich produktach. Te zmiany nie dotyczą nie tylko spełnienia wymogów formalnych – pomagają rzeczywiście zwiększyć bezpieczeństwo urządzeń i dopasować produkty do wymogów poszczególnych regionów dotyczących prawidłowego funkcjonowania.

Połączenie technologii IoT i sztucznej inteligencji zmienia sposób działania systemów chłodzenia i klimatyzacji, głównie dzięki monitorowaniu w czasie rzeczywistym oraz funkcjom inteligentnej kontroli. Wbudowane w te systemy czujniki przesyłają dane do centralnych punktów, umożliwiając automatyczne dostosowanie m.in. prędkości kompresorów czy natężenia przepływu czynnika chłodniczego. Oprogramowanie analizuje różne czynniki, takie jak odczyty ciśnienia, zmiany temperatury czy wzorce pracy z przeszłości, by wykryć potencjalne problemy długich czasie zanim się pojawią. Niektóre badania sugerują, że taka konserwacja predykcyjna może obniżyć koszty napraw o około 40%, choć wyniki zależą od wieku systemu i warunków eksploatacji. Oprócz oszczędności finansowych, inteligentne systemy pomagają również zmniejszyć ogólny poziom zużycia energii, jednocześnie utrzymując precyzyjne temperatury w całym zakresie zastosowań – od zamrażarek w sklepach po sale operacyjne w szpitalach.

Inteligentne termostaty analizują wcześniejsze wzorce obecności, aby automatycznie dostosować harmonogramy chłodzenia, co może obniżyć zużycie energii w komercyjnych systemach HVAC o około 30 procent w wielu przypadkach. W kwestii konserwacji, bezprzewodowe czujniki wibracji podłączone do systemów IoT wychwytują wczesne sygnały ostrzegawcze, że sprężarki mogą być poza równowagą, natychmiast przesyłając alerty, aby technicy mogli rozwiązać problem zanim się nasili. Dla dużych obiektów, takich jak centra danych czy magazyny chłodnicze, gdzie liczy się każda godzina, te funkcje predykcyjne pomagają utrzymać płynny przebieg operacji i osiągnąć cele proekologiczne. Efekt? Mniej czasu poświęconego na oczekiwanie na naprawy i znacznie niższe rachunki za energię ogółem.

Integracja inteligentnych komponentów zmniejsza naprężenia mechaniczne, wydłużając żywotność urządzeń. Ciągła optymalizacja zapobiega przegrzewaniu się sprężarek i zaworów, obniżając degradację związaną z zużyciem o około 25% w porównaniu do konwencjonalnych systemów. Bezproblemowa interoperacyjność oraz regularne aktualizacje oprogramowania wzmacniają długoterminową niezawodność, wspierając zrównoważoną eksploatację budynków i zgodność z dynamicznie zmieniającymi się normami branżowymi.

W miarę jak kraje na całym świecie odchodzą od chłodniczych o wysokim potencjale ocieplenia globalnego (GWP), takich jak R-410A, obserwujemy duże zmiany w przemyśle chłodniczym i klimatyzacyjnym. Producentów części informują, że uzyskiwanie kompatybilnych sprężarek i zaworów wiąże się z kosztami wyższymi o 15% do 25% – wynika to z badań rynkowych przeprowadzonych przez Future Market Insights w 2024 roku. Jednak ten wzrost cen skłonił firmy do poszukiwania innowacyjnych rozwiązań materiałowych i konstrukcyjnych. Wymienniki ciepła coraz częściej wykorzystują stopy odporne na korozję, które są bardziej trwałe, a producenci urządzeń zaczęli wprowadzać konstrukcje modułowe, które znacznie ułatwiają modernizację starych systemów. Branża zwraca się również ku systemom hermetycznym, ponieważ lepiej się uszczelniają i zmniejszają wycieki, co pomaga w przestrzeganiu przepisów środowiskowych oraz pozwala zaoszczędzić pieniądze na przestrzeni czasu dzięki znacznemu zmniejszeniu potrzeb konserwacyjnych.

Około 38 procent nowych systemów chłodniczych wykorzystuje obecnie czynniki chłodnicze naturalne, takie jak dwutlenek węgla (R744) i węglowodory (R290), jednak te alternatywy wiążą się z własnymi problemami w zakresie instalacji. Systemy z dwutlenkiem węgla wymagają części, które potrafią wytrzymać poziomy ciśnienia około dziesięć razy wyższe niż w standardowych systemach, co stanowi duże wyzwanie dla wielu obiektów. Czynniki chłodnicze węglowodorowe stwarzają zupełnie inne problemy, ponieważ są materiałami łatwopalnymi, które zgodnie z przepisami bezpieczeństwa należy przechowywać w określonych strefach. Podczas próby modernizacji istniejącego sprzętu nowszymi rozwiązaniami zazwyczaj występuje spadek wydajności rzędu 32%, ponieważ starsze systemy nie zostały zaprojektowane do współpracy z odpowiednimi rodzajami smarów. Aby pokonać te trudności, producenci zaczęli wprowadzać wytrzymalsze zawory, lepsze mechanizmy uszczelniające oraz zaawansowaną technologię czujników na etapie projektowania systemów. Takie ulepszenia pomagają zapewnić zgodność z najnowszymi standardami określonymi w normie ASHRAE 34-2022, choć czasami spełnienie tych wymagań wiąże się ze znacznymi modyfikacjami konwencjonalnych układów urządzeń.

Nowa generacja czynników chłodzących A2L wymaga trudnej równowagi między ich skutecznością, potencjalną zapalnością oraz skutkami ekspozycji na nie. Producenci zaczęli już integrować w systemach m.in. czujniki wycieków podczerwieni czy zapory iskrowe, które radzą sobie z niewielkimi problemami związanymi z zapalnością. Same sprężarki stały się ostatnio dość zaawansowane. Niektóre modele osiągają niemal 95% sprawności termicznej, co jest imponujące. Nie należy również zapominać o wyborze materiałów. Kombinacje miedzi i aluminium zyskują na popularności, ponieważ eliminują dokuczliwy problem korozji galwanicznej, jednocześnie utrzymując potencjał ogrzewania globalnego na poziomie poniżej 150. Takie podejście daje firmom realną możliwość działania w sposób mniej szkodliwy dla środowiska.

Najnowsze systemy HVAC zaczynają obecnie wykorzystywać bardziej przyjazne dla środowiska materiały. Producenci zaczęli stosować pianki poliuretanowe na bazie surowców naturalnych oraz aluminium pochodzące z recyklingu w wielu komponentach, przy czym takie podejście ekologiczne stanowi około połowę wszystkich zastosowań w izolacji termicznej i budowie wymienników ciepła. W kwestii metod produkcji, techniki wytwarzania addytywnego znacznie ograniczają ilość odpadów – według raportów branżowych o około 58%. Co ciekawe, firmy zaczynają również projektować produkty z myślą o ich etapie końcowym. Takie projekty ułatwiają demontaż starych jednostek, co pozwala producentom odzyskać około 90% materiałów do ponownego wykorzystania. Rosną również inicjatywy wspierane przez grupy takie jak HVAC Sustainability Partnership, które promują podejście do gospodarki kołowej. Chodzi o to, by stare jednostki HVAC stawały się surowcem do produkcji nowych urządzeń, zamiast trafiać na wysypiska. Takie podejście pomaga ograniczyć szkodliwe skutki dla środowiska na całym cyklu życia produktu, od produkcji po jego utylizację.

Rodzaj zastosowanej technologii chłodzenia decyduje o tym, jakie części chłodnicze są potrzebne. W przypadku systemów sprężarkowych mówimy o wysokosprawnych sprężarkach połączonych z kondensatorami odpornymi na korozję w warunkach pracy z czynnikami chłodniczymi takimi jak R-32. Gdy dochodzi do chłodzenia parowego, sytuacja staje się ciekawsza, ponieważ opiera się ono w dużej mierze na specjalnych materiałach, które potrafią zatrzymać wodę i równomiernie ją rozprowadzać, by skutecznie kontrolować poziom wilgotności. Natomiast chłodzenie absorpcyjne stawia zupełnie inny rodzaj wyzwań, wymagając wymienników ciepła zaprojektowanych tak, by wytrzymać wszelkiego rodzaju zmiany temperatury oraz trudne warunki pracy z roztworami bromku litu. Ostatnie badania opublikowane w najnowszej edycji czasopisma Materials Science Review zademonstrowały przy użyciu symulacji dynamiki płynów, w jaki sposób te różne wymagania wpływają na wybór materiałów i ogólny projekt systemu.

Dzięki technikom wytwarzania addytywnego możemy obecnie korzystać z mikrokanalnych wymienników ciepła, które oferują około 22% lepszą przewodność termiczną. Ten postęp oznacza, że systemy wymagają ogólnie około 30% mniej czynnika chłodniczego. Przechodząc do sprężarek, jednostki o zmiennej prędkości wyposażone w łożyska magnetyczne również zyskują na znaczeniu. Nowsze modele zmniejszają straty energetyczne o około 18% w porównaniu do starszych, konwencjonalnych konstrukcji. Dla tych, którzy pracują w trudnych warunkach, powłoki na bazie grafenu naniesione na wirniki sprężarek stanowią ogromną różnicę. Znacząco zwiększają one trwałość komponentów pod ciśnieniem, a także świetnie współpracują z nowoczesnymi czynnikami chłodniczymi o niskim potencjale ocieplenia globalnego. Efekt? Urządzenia, które lepiej działają z dnia na dzień, nie naruszając przy tym standardów ekologicznych.

Łączenie modułów termoelektrycznych z tradycyjną technologią sprężania parowego powoduje realny wzrost zapotrzebowania na komponenty, które potrafią wykonywać jednocześnie wiele funkcji, takie jak zawory rozprężne w trybie podwójnym, które pojawiają się ostatnio coraz częściej. Zgodnie z rocznym przeglądem rynku zarządzania temperaturą zeszłego roku, producenci wbudowują obecnie mikrokanalne układy chłodzenia bezpośrednio w płyty kondensatorów. Pozwala to na znacznie dokładniejszą kontrolę temperatury w gęstych układach elektronicznych, gdzie zarządzanie ciepłem ma kluczowe znaczenie. Wszystkie te innowacje wiążą się jednak z własnymi wyzwaniami. Branża potrzebuje nowych specyfikacji produkcyjnych i zupełnie innych metod testowania, jeśli chce, by te hybrydowe systemy działały niezawodnie w różnych warunkach rzeczywistych, a nie tylko w standardowych środowiskach laboratoryjnych.

Zwiększenie liczby ludzi przemieszczających się do miast oraz gorętsze warunki klimatyczne tworzą ogromne, nowe zapotrzebowanie na systemy klimatyzacyjne w wielu krajach rozwijających się. Prognozy rynkowe sugerują, że branża HVAC może rozszerzyć się o około 90,5 miliarda dolarów do 2029 roku, rosnąc średnio o 7% rocznie, przy czym większość nowego sprzętu zostanie zainstalowana właśnie na rynkach rozwijających się. Należy również pomyśleć o centrach danych – obecnie zużywają one około 3% całej energii elektrycznej na świecie i wymagają specjalnych elementów chłodzenia, ponieważ generują bardzo dużo ciepła w jednym miejscu. Firmy produkują obecnie sprężarki dopasowane do różnych regionów, wraz z inteligentnymi czujnikami temperatury, które skutecznie działają, nie marnując przy tym energii. Analizując najnowsze trendy w aktywności budowlanej, widzimy, że cykle rozwoju produktów dla komponentów chłodniczych znacząco się przyspieszyły od połowy 2023 roku, ponieważ firmy starają się nadążyć za oczekiwaniami klientów.

Chaos wywołany pandemią zmusił wiele branż do tworzenia regionalnych centrów produkcyjnych, podczas gdy firmy strategicznie konsolidują swoje operacje. Pięciu największych graczy na tym rynku znacznie poszerzyło swoją dominację, przejmując niemal połowę (52%) rynku od 2019 roku dzięki przejęciom mniejszych konkurentów. Obecnie większość firm utrzymuje zapasy części zamiennych nie dalej niż 500 mil od miejsca ich instalacji, co skróciło czasy oczekiwania z około trzech miesięcy do jednego miesiąca. Zaawansowane narzędzia oprogramowania ostrzegają teraz o potencjalnych problemach z dostawami mniej więcej sześć tygodni wcześniej, dając menedżerom czas na reakcję. Do tego dochodzi obecnie prawdziwa rewolucja z udziałem druku 3D na poziomie lokalnym. Te niewielkie warsztaty produkcyjne potrafią wytwarzać kluczowe komponenty niemal w ciągu nocy, gdy tylko tradycyjne trasy transportowe zostają zablokowane, co stało się bolesnie widoczne w czasie długich okresów zamknięć.

Coraz więcej producentów w dzisiejszych czasach przechodzi na metody produkcji o obiegu zamkniętym zgodne z wytycznymi ISO 14001, kontrolując emisje węglowe od surowców po utylizację. Ulgi podatkowe rządu USA zmotywowały firmy do zwiększenia wydatków na badania w zakresie alternatyw biodegradowalnych i programów drugiego życia dla starych produktów o około 23 procent. Zgodnie z najnowszymi raportami branżowymi, przedsiębiorstwa, które wdrożyły systemy recyklingu o obiegu zamkniętym, zanotowały spadek emisji produkcyjnych o około 31% w ciągu zaledwie dwóch lat, od 2022 do 2024 roku. Te liczby wyraźnie pokazują, że dbałość o środowisko nie tylko sprzyja planecie, ale także ma uzasadnienie finansowe na wiele lat do przodu dla większości producentów dążących do utrzymania konkurencyjności przy jednoczesnym ograniczaniu wpływu na środowisko.

Efektywność energetyczna jest głównym czynnikiem, ponieważ zmniejsza marnowanie zasobów i poprawia ogólną wydajność systemu.

Dostosowują chłodzenie do rzeczywistych potrzeb, zmniejszając zużycie energii o 20-40%.

Wyzwaniami są poziomy ciśnienia, zagrożenie zapłonu oraz kompatybilność ze starszymi systemami.

Zmniejszają obciążenie mechaniczne i optymalizują działanie systemów, co obniża zużycie oraz poprawia efektywność energetyczną.

Gorące wiadomości

Gorące wiadomości