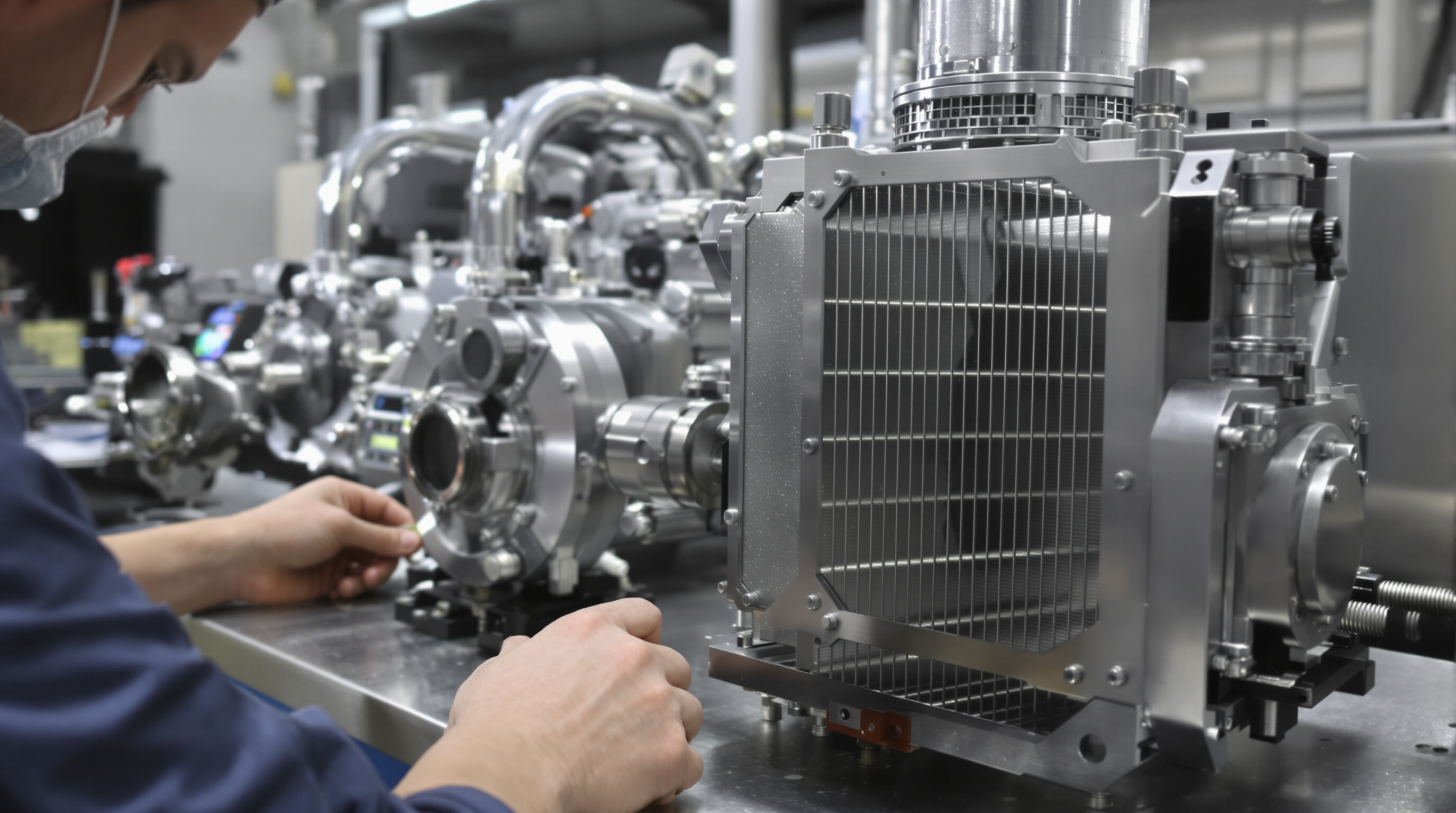

La creciente necesidad de energía ha obligado a las empresas a replantearse la forma en que fabrican piezas para sistemas de refrigeración y aire acondicionado, especialmente en lo que respecta a la reducción del desperdicio de recursos. Los intercambiadores de calor actuales suelen incorporar tecnología de microcanales, lo cual incrementa las tasas de transferencia de calor tal vez en un 30 % aproximadamente según algunas pruebas, además de requerir menos refrigerante en total. En el caso de los espirales para compresores, las técnicas de mecanizado digital permiten a los fabricantes crear componentes con detalles mucho más finos, algo que reduce tanto los puntos de fricción como la pérdida no deseada de energía durante la operación. Al considerar sistemas completos, estas pequeñas pero importantes mejoras tienen relevancia en todas partes, desde válvulas hasta sensores, a lo largo de todas aquellas superficies donde efectivamente ocurre la transferencia de calor entre materiales. Expertos del sector destacan que incluso cambios menores en el diseño de los componentes pueden provocar diferencias notables en cuanto a la eficiencia con la que los sistemas de enfriamiento operan a lo largo del tiempo.

Los compresores accionados por inversores, junto con sistemas VRF (Flujo de Refrigerante Variable), logran reducir el consumo de energía porque ajustan el enfriamiento según lo que realmente se necesite en cada momento. Los sistemas tradicionales simplemente se encienden a toda potencia y luego se apagan completamente, pero la tecnología de inversores mantiene el funcionamiento de manera suave incluso cuando no hay una demanda completa. Este enfoque reduce el consumo de electricidad entre un 20% y un 40% dependiendo de las condiciones. Cuando hace mucho calor o frío en el exterior, técnicas avanzadas de inyección de vapor ayudan a mantener el rendimiento del sistema. Las válvulas dentro de estos sistemas modernos funcionan electrónicamente para controlar la cantidad de refrigerante que circula, basándose tanto en las lecturas de temperatura como en la presencia real de personas en el espacio. Además, los fabricantes siguen mejorando estas tecnologías, incorporando sensores que monitorean el movimiento del fluido con una precisión de aproximadamente más o menos 2%. Estas mejoras pequeñas pero importantes hacen que los edificios permanezcan cómodos sin desperdiciar electricidad innecesariamente.

El Departamento de Energía de los Estados Unidos informa que los sistemas HVAC consumen alrededor del 40 % de toda la energía utilizada en edificios comerciales, lo que los convierte en un objetivo prioritario para mejorar la eficiencia. Últimamente hemos visto algunos desarrollos interesantes a nivel de componentes. Por ejemplo, esos recubrimientos similares al diamante aplicados a los vástagos de las válvulas reducen las pérdidas por fricción en aproximadamente un 37 %. Mientras tanto, los compresores reciben un impulso de aceites infundidos con nanopartículas que realmente se adhieren a las superficies metálicas. Otro truco ingenioso son los sellos poliméricos sensibles a la temperatura, que se ajustan automáticamente durante los ciclos térmicos, evitando esas fugas de refrigerante tan molestas, que pueden costar entre 10 000 y 15 000 dólares al año en gastos de operación. Lo que hace tan atractivas estas actualizaciones es que no exigen reemplazar sistemas completos, sino solo algunas piezas sueltas, logrando reducciones tangibles en el consumo de energía con el tiempo.

Regulaciones en todo el mundo, incluyendo SEER2 y las directivas F-Gas de la UE, han obligado a las empresas a replantearse el uso de componentes antiguos como los serpentines del condensador y las válvulas de expansión en sus sistemas. Ahora la industria enfrenta metas de eficiencia que son aproximadamente un 10 e incluso quizás un 15 por ciento más altas que antes, todo esto mientras se realiza la transición hacia refrigerantes más nuevos que tienen un menor potencial de calentamiento global pero también presentan ciertos riesgos de inflamabilidad clasificados como A2L. Según los hallazgos del reciente Informe del Mercado Europeo de Refrigeración Comercial 2024, los fabricantes están acelerando la incorporación de materiales resistentes a la corrosión e instalando conexiones eléctricas selladas en todos sus productos. Estos cambios no solo buscan cumplir con requisitos formales, sino que también ayudan realmente a mantener los equipos más seguros y a alinear los productos con lo exigido en distintas regiones para su funcionamiento adecuado.

La combinación de la tecnología IoT y la inteligencia artificial está cambiando la forma en que funcionan los sistemas de refrigeración y aire acondicionado, principalmente a través de funciones de monitoreo en tiempo real y control inteligente. Estos sistemas ahora cuentan con sensores integrados que envían información a centros centrales, lo que les permite ajustar automáticamente aspectos como la velocidad de los compresores y las tasas de flujo del refrigerante. Un software inteligente analiza diversos factores, incluidos los valores de presión, los cambios de temperatura y los patrones históricos de funcionamiento, para detectar posibles problemas mucho antes de que ocurran realmente. Algunos estudios sugieren que este mantenimiento predictivo puede reducir los costos de reparación en aproximadamente un 40%, aunque los resultados pueden variar dependiendo de la antigüedad del sistema y las condiciones de uso. Además de ahorrar dinero en reparaciones, estos sistemas inteligentes también ayudan a reducir el consumo total de energía, manteniendo al mismo tiempo las temperaturas exactamente donde deben estar, ya sea en congeladores de tiendas de comestibles o en salas de operaciones hospitalarias.

Los termostatos inteligentes analizan patrones anteriores de ocupación para ajustar automáticamente los horarios de refrigeración, lo cual puede reducir el consumo de energía en sistemas comerciales de climatización hasta un 30 por ciento en muchos casos. En cuanto al mantenimiento, sensores inalámbricos de vibración conectados a sistemas IoT detectan señales tempranas de advertencia de que los compresores podrían estar desbalanceados, enviando alertas inmediatas para que los técnicos puedan solucionar problemas antes de que se agraven. Para operaciones grandes como centros de datos o almacenes de refrigeración donde cada hora es valiosa, estas funciones predictivas ayudan a mantener el funcionamiento sin contratiempos y, al mismo tiempo, alcanzar las metas ambientales. ¿El resultado? Menos tiempo perdido esperando reparaciones y facturas de energía considerablemente reducidas en general.

La integración de componentes inteligentes reduce el estrés mecánico, prolongando la vida útil del equipo. La optimización continua evita el sobrecalentamiento en compresores y válvulas, disminuyendo la degradación relacionada con el desgaste en casi un 25 % en comparación con los sistemas convencionales. La interoperabilidad perfecta y las actualizaciones regulares de software refuerzan la fiabilidad a largo plazo, apoyando operaciones sostenibles en edificios y el cumplimiento de los estándares industriales en evolución.

A medida que los países de todo el mundo dejan de utilizar refrigerantes de alto potencial de calentamiento global (GWP) como el R-410A, estamos viendo cambios significativos en toda la industria de refrigeración y aire acondicionado. Fabricantes de componentes indican que conseguir compresores y válvulas compatibles cuesta entre un 15% y un 25% más, según investigaciones de mercado de Future Market Insights en 2024. Sin embargo, este aumento de precios ha empujado a las empresas a ser más creativas con sus materiales y diseños. Los intercambiadores de calor ahora suelen incluir aleaciones resistentes a la corrosión que duran más tiempo, mientras que los fabricantes de equipos han comenzado a incorporar diseños modulares que facilitan mucho la actualización de sistemas antiguos. La industria también está apostando por sistemas herméticos porque sellan mejor y reducen las fugas, lo cual ayuda a cumplir con las regulaciones ambientales y a ahorrar dinero con el tiempo, ya que las necesidades de mantenimiento disminuyen significativamente.

Aproximadamente el 38 por ciento de los nuevos sistemas de refrigeración ahora utilizan refrigerantes naturales como CO2 (R744) e hidrocarburos (R290), aunque estas alternativas presentan sus propios desafíos en cuanto a instalación. Los sistemas con CO2 necesitan componentes que puedan soportar niveles de presión alrededor de diez veces mayores a los que experimentan los sistemas estándar, lo cual representa un reto considerable para muchas instalaciones. Los refrigerantes basados en hidrocarburos plantean problemas diferentes, ya que son materiales inflamables que deben mantenerse dentro de zonas específicas según las normativas de seguridad. Al intentar adaptar equipos existentes con estas opciones más recientes, generalmente se registra una caída de eficiencia del 32 por ciento, ya que los sistemas antiguos no fueron diseñados para funcionar con los tipos adecuados de lubricantes. Para superar estos obstáculos, los fabricantes han comenzado a incorporar válvulas más resistentes, mecanismos de sellado mejorados y tecnología avanzada de sensores durante el proceso de diseño del sistema. Estas actualizaciones ayudan a garantizar el cumplimiento con las últimas normas establecidas en ASHRAE 34-2022, aunque a veces sea necesario realizar modificaciones significativas a las configuraciones convencionales de los equipos.

La nueva generación de refrigerantes A2L requiere un equilibrio complejo entre su eficacia, su potencial inflamabilidad y los efectos derivados de la exposición a ellos. Los fabricantes han comenzado a integrar directamente en los sistemas elementos como detectores de fugas por infrarrojos y dispositivos de extinción de llamas que abordan esos pequeños problemas de inflamabilidad. Los compresores también están mejorando considerablemente en la actualidad. Algunos modelos alcanzan casi un 95 % de eficiencia térmica, lo cual es notable. Pero tampoco hay que olvidar la elección de los materiales. Las combinaciones de cobre y aluminio están ganando popularidad porque evitan ese molesto problema de corrosión galvánica manteniendo el potencial de calentamiento global por debajo de 150. Este enfoque ofrece a las empresas un camino realmente viable si desean operar minimizando el daño ambiental.

Los últimos sistemas de climatización están empezando a incorporar más materiales ecológicos en la actualidad. Los fabricantes han comenzado a utilizar espumas de poliuretano a base de biocomponentes junto con aluminio reciclado para muchos elementos, y este enfoque sostenible representa aproximadamente la mitad de todos los trabajos de aislamiento y construcción de intercambiadores de calor. En cuanto a los métodos de producción, las técnicas de fabricación aditiva reducen significativamente los residuos, alrededor del 58 % según informes del sector. Lo realmente interesante es cómo las empresas diseñan sus productos pensando también en su fase final de vida útil. Estos diseños facilitan la descomposición de las unidades antiguas, lo que permite a los fabricantes recuperar aproximadamente el 90 % de los materiales para su reutilización. Existe además un creciente apoyo por parte de grupos como la Alianza para la Sostenibilidad en Climatización (HVAC Sustainability Partnership), que promueven enfoques basados en la economía circular. Básicamente, su objetivo es convertir las unidades antiguas de climatización en materia prima para fabricar otras nuevas, en lugar de dejarlas acumularse en vertederos. Este tipo de enfoque ayuda a reducir el impacto ambiental a lo largo de todo el ciclo de vida del producto, desde su fabricación hasta su eliminación.

El tipo de tecnología de refrigeración utilizada determina qué tipo de componentes de refrigeración se necesitan. Para sistemas de compresión de vapor, hablamos de compresores de alta eficiencia combinados con condensadores que no se corroerán al trabajar con refrigerantes como el R-32. Cuando se trata de métodos de enfriamiento evaporativo, las cosas se vuelven interesantes porque dependen en gran medida de materiales especiales capaces de retener agua y distribuirla con precisión para gestionar eficazmente los niveles de humedad. Luego está el enfriamiento por absorción, que plantea otro reto completamente diferente, requiriendo intercambiadores de calor construidos para resistir todo tipo de cambios de temperatura mientras manejan esas complejas soluciones de bromuro de litio. Estudios recientes publicados en la última edición de Materials Science Review han demostrado, de hecho, mediante simulaciones de dinámica de fluidos computacional exactamente cómo estas necesidades diferentes influyen en las decisiones sobre materiales y el diseño general del sistema.

Gracias a las técnicas de fabricación aditiva, ahora vemos intercambiadores de calor de microcanales que ofrecen una conductividad térmica aproximadamente un 22 por ciento mejor. Este avance significa que los sistemas requieren alrededor de un 30 por ciento menos de refrigerante en general. En cuanto a los compresores, las unidades de velocidad variable equipadas con cojinetes magnéticos también están causando impacto. Estos modelos más recientes reducen las pérdidas de energía en un 18 por ciento aproximadamente en comparación con diseños convencionales más antiguos. Para quienes trabajan en condiciones exigentes, los recubrimientos a base de grafeno aplicados a los rotores de los compresores marcan toda la diferencia. Mejoran significativamente la vida útil de los componentes bajo presión, manteniendo al mismo tiempo un buen desempeño con refrigerantes modernos de bajo potencial de calentamiento global. ¿El resultado? Equipos que rinden mejor día a día sin comprometer las normas ambientales.

La combinación de módulos termoeléctricos con la tecnología tradicional de compresión de vapor está generando un impulso real en el mercado para componentes que puedan manejar múltiples funciones a la vez, como esas válvulas de expansión de doble modo que hemos visto con mayor frecuencia últimamente. Según el informe 'Thermal Management Industry Snapshot' del año pasado, los fabricantes están integrando ahora arrays de enfriamiento microfluídico directamente en las placas de los condensadores. Esto permite un control mucho más preciso de las temperaturas en esas configuraciones electrónicas densas donde la gestión del calor es más crítica. Pero todas estas innovaciones vienen con sus propios desafíos. La industria necesita nuevas especificaciones de fabricación y métodos completamente diferentes de prueba si quieren que estos sistemas híbridos funcionen de manera confiable bajo todo tipo de condiciones del mundo real, más allá de los entornos de laboratorio estándar.

Más personas mudándose a ciudades y condiciones climáticas más cálidas están creando una gran demanda nueva para sistemas de aire acondicionado en muchos países en desarrollo. Los pronósticos de mercado sugieren que el negocio de HVAC podría expandirse alrededor de $90,5 mil millones para 2029, creciendo aproximadamente un 7% anual, mientras que la mayor parte del nuevo equipo realmente se instalará en mercados emergentes. Piense también en los centros de datos, que actualmente consumen cerca del 3 por ciento de toda la electricidad mundial y necesitan componentes especiales de refrigeración porque generan mucho calor en un solo lugar. Las empresas están fabricando ahora compresores adaptados para diferentes regiones, junto con sensores inteligentes de temperatura que funcionan eficazmente sin desperdiciar energía. Analizando las tendencias recientes en actividad constructiva, observamos que los ciclos de desarrollo de productos para componentes de refrigeración se han acelerado significativamente desde mediados de 2023, ya que las empresas intentan mantenerse al día con las demandas de sus clientes.

El caos derivado de la pandemia ha impulsado a muchas industrias a crear centros de fabricación regionales mientras las empresas consolidan estratégicamente sus operaciones. Los cinco grandes actores en este sector han ampliado realmente su dominio, capturando casi la mitad (52 %) del mercado desde 2019 al adquirir competidores más pequeños. La mayoría de las empresas actuales mantienen existencias de repuestos a no más de 500 millas del lugar donde se instalan, lo que ha reducido los períodos de espera de alrededor de tres meses a solo un mes. Herramientas avanzadas de software ahora advierten sobre posibles problemas de suministro aproximadamente seis semanas antes, dando margen a los gerentes para reaccionar. Y luego está la revolución de la impresión 3D que también está sucediendo a nivel local en la actualidad. Estos pequeños talleres de fabricación pueden producir componentes esenciales casi de la noche a la mañana cuando las rutas tradicionales de envío se bloquean, algo que resultó dolorosamente evidente durante aquellos largos períodos de cuarentena.

Cada vez más fabricantes están adoptando métodos de producción circulares que siguen las directrices de la ISO 14001, controlando las emisiones de carbono desde las materias primas hasta el desecho final. Las exenciones fiscales del gobierno estadounidense han impulsado a las empresas a invertir alrededor de un 23 por ciento más en investigación de alternativas biodegradables y programas de segunda vida para productos antiguos. Según informes recientes del sector, las empresas que implementaron sistemas de reciclaje en circuito cerrado observaron una reducción de sus emisiones de producción del orden del 31 por ciento en tan solo dos años, de 2022 a 2024. Estas cifras muestran claramente por qué actuar de forma sostenible no solo es positivo para el planeta, sino que también tiene sentido económico a largo plazo para la mayoría de los fabricantes que buscan mantenerse competitivos reduciendo su impacto ambiental.

La eficiencia energética es el principal impulsor, ya que reduce el desperdicio de recursos y mejora el rendimiento general del sistema.

Ajustan el enfriamiento según las necesidades reales, reduciendo el consumo de energía en un 20-40%.

Los desafíos incluyen la gestión de niveles de presión, preocupaciones sobre inflamabilidad y la compatibilidad con sistemas anteriores.

Reducen el estrés mecánico y optimizan las operaciones del sistema, disminuyendo el desgaste y mejorando la eficiencia energética.

Noticias Calientes

Noticias Calientes2025-07-22

2025-07-02

2025-07-21