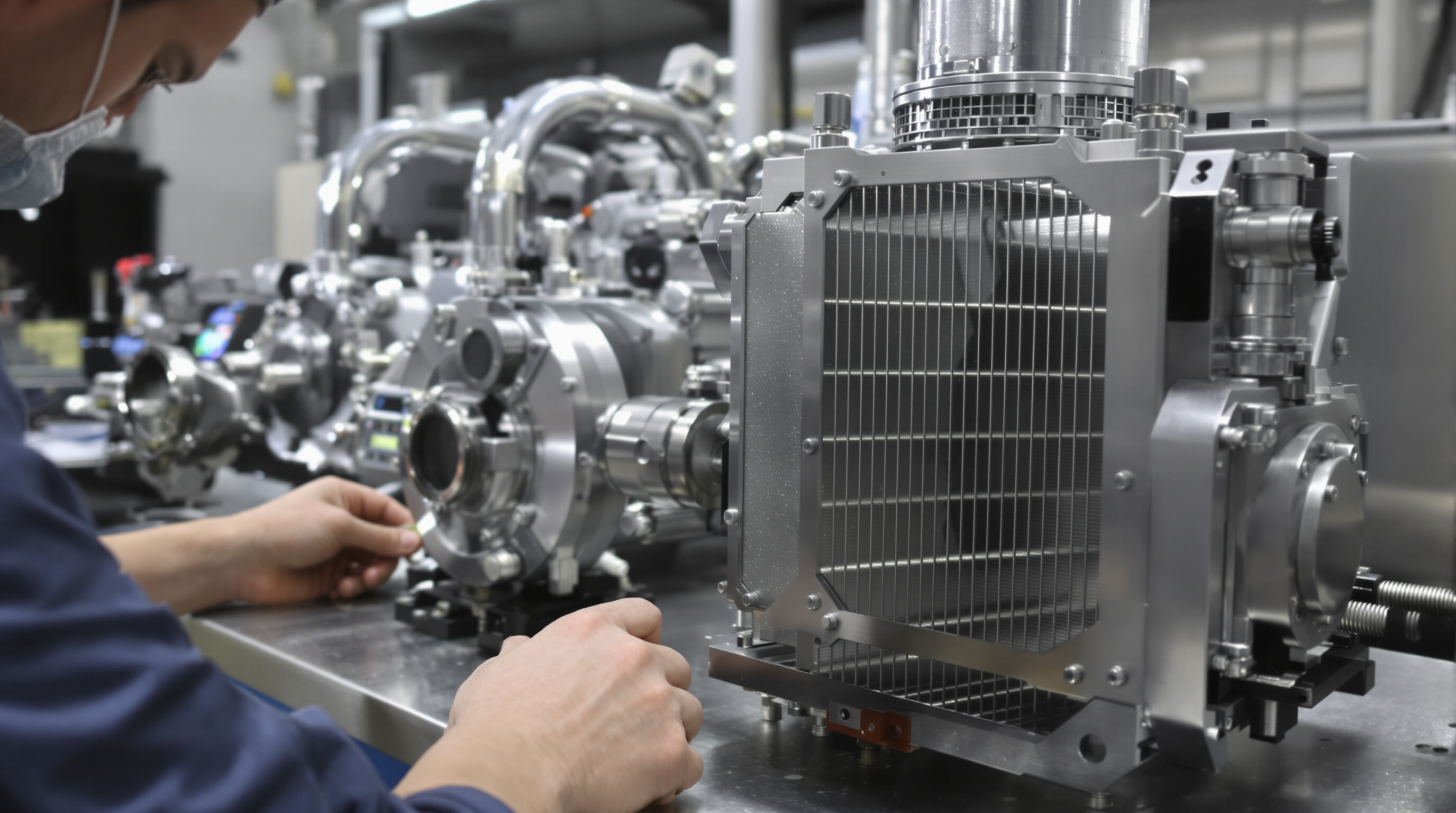

A crescente necessidade de energia tem levado empresas a repensar a forma como fabricam peças para sistemas de refrigeração e ar condicionado, especialmente no que diz respeito à redução do desperdício de recursos. Os trocadores de calor atuais frequentemente apresentam tecnologia de microcanais, que pode aumentar as taxas de transferência de calor em cerca de 30%, segundo alguns testes, além de exigir menos refrigerante no total. Para espirais de compressores, técnicas de usinagem digital permitem que os fabricantes criem componentes com detalhes muito mais finos, algo que reduz tanto os pontos de fricção quanto as perdas de energia indesejadas durante a operação. Ao analisar sistemas completos, essas pequenas, porém importantes, melhorias são relevantes em todos os lugares, desde válvulas até sensores, em todas as superfícies pelas quais o calor efetivamente se transfere entre materiais. Especialistas do setor destacam que mesmo pequenas alterações no design dos componentes podem levar a diferenças perceptíveis na eficiência com que os sistemas de refrigeração funcionam ao longo do tempo.

Compressores acionados por inversores, juntamente com sistemas VRF (Vazão de Refrigerante Variável), conseguem reduzir significativamente o consumo de energia, pois ajustam o resfriamento com base no que é realmente necessário em cada momento. Sistemas tradicionais simplesmente ligam-se totalmente e depois desligam-se por completo, mas a tecnologia de inversores mantém o funcionamento contínuo e suave, mesmo quando não há demanda máxima. Essa abordagem reduz o consumo de energia em cerca de 20% a 40%, dependendo das condições. Quando está muito quente ou frio lá fora, técnicas avançadas de injeção de vapor ajudam a manter o desempenho do sistema. As válvulas dentro desses sistemas modernos funcionam eletronicamente para controlar a quantidade de refrigerante que flui, com base tanto nas leituras de temperatura quanto na presença ou não de pessoas no ambiente. Os fabricantes também continuam aprimorando essas tecnologias, incorporando sensores que monitoram o movimento do fluido com uma precisão de cerca de ±2%. Essas melhorias, apesar de pequenas, são importantes e garantem que os edifícios permaneçam confortáveis sem desperdício desnecessário de eletricidade.

O Departamento de Energia dos Estados Unidos informa que os sistemas de climatização consomem cerca de 40% de toda a energia utilizada em edifícios comerciais, tornando-os um alvo privilegiado para melhorias de eficiência. Ultimamente, temos observado desenvolvimentos interessantes ao nível dos componentes. Por exemplo, aquelas revestimentos de carbono semelhantes ao diamante aplicados nas hastes das válvulas reduzem as perdas por atrito em cerca de 37%. Entretanto, os compressores estão recebendo um reforço de óleos infundidos com nanopartículas que aderem realmente bem às superfícies metálicas. Outra solução engenhosa é a utilização de vedações poliméricas com resposta à temperatura, que se ajustam automaticamente durante os ciclos quentes e frios, evitando aquelas vazamentos de refrigerante que podem custar entre 10 mil e 15 mil dólares por ano aos orçamentos das instalações. O que torna estas atualizações tão atraentes é que elas não exigem a substituição de sistemas inteiros, apenas algumas peças aqui e ali, resultando em reduções concretas no consumo de energia ao longo do tempo.

Regulamentações em todo o mundo, incluindo SEER2 e as diretrizes do F-Gas da União Europeia, têm levado empresas a repensar peças antigas, como serpentinas condensadoras e válvulas de expansão em seus sistemas. O setor enfrenta agora metas de eficiência que são aproximadamente 10 a talvez até 15 por cento mais altas do que antes, tudo isso enquanto migra para esses novos refrigerantes que possuem menor potencial de aquecimento global, mas também apresentam certos riscos de inflamabilidade classificados como A2L. De acordo com descobertas do recente Relatório de Mercado Europeu de Refrigeração Comercial de 2024, fabricantes estão se apressando para incorporar materiais que resistam à corrosão e instalar conexões elétricas seladas em toda a linha de seus produtos. Essas mudanças não se resumem apenas a atender requisitos teóricos, elas também ajudam efetivamente a manter os equipamentos mais seguros e a adequar os produtos ao que as diferentes regiões exigem para um funcionamento adequado.

A combinação de tecnologia IoT e inteligência artificial está mudando a forma como os sistemas de refrigeração e ar condicionado funcionam, principalmente por meio de recursos de monitoramento em tempo real e controle inteligente. Esses sistemas agora possuem sensores integrados que enviam informações de volta para hubs centrais, permitindo que ajustem automaticamente itens como velocidades dos compressores e taxas de fluxo de refrigerante. Softwares inteligentes analisam diversos fatores, incluindo leituras de pressão, variações de temperatura e padrões históricos de operação, para identificar possíveis problemas muito antes que eles realmente aconteçam. Alguns estudos sugerem que essa manutenção preditiva pode reduzir custos com reparos em cerca de 40%, embora os resultados possam variar dependendo da idade do sistema e das condições de uso. Além de economizar dinheiro com reparos, esses sistemas inteligentes também ajudam a reduzir o consumo total de energia, mantendo as temperaturas exatamente onde precisam estar, seja em freezers de supermercados ou em salas cirúrgicas de hospitais.

Termostatos inteligentes analisam padrões anteriores de ocupação para ajustar automaticamente os horários de refrigeração, o que pode reduzir o consumo de energia em sistemas comerciais de climatização (HVAC) em cerca de 30 por cento na maioria dos casos. No que diz respeito à manutenção, sensores sem fio de vibração conectados a sistemas IoT detectam sinais precoces de que os compressores podem estar desbalanceados, emitindo alertas imediatos para que técnicos possam resolver os problemas antes que se agravessem. Para grandes operações, como centros de dados ou armazéns de armazenamento refrigerado, onde cada hora é valiosa, essas funcionalidades preditivas ajudam a manter o funcionamento contínuo, além de contribuir para o cumprimento das metas ambientais. O resultado? Menos tempo perdido aguardando reparos e contas de energia significativamente menores em geral.

A integração de componentes inteligentes reduz o stress mecânico, prolongando a vida útil do equipamento. A otimização contínua evita o superaquecimento de compressores e válvulas, diminuindo a degradação relacionada ao desgaste em cerca de 25% em comparação com sistemas convencionais. Interoperabilidade perfeita e atualizações regulares de software reforçam a confiabilidade a longo prazo, apoiando operações sustentáveis de edifícios e conformidade com os padrões setoriais em constante evolução.

À medida que países ao redor do mundo se afastam de refrigerantes com alto GWP, como o R-410A, estamos vendo grandes mudanças ocorrendo em toda a indústria de refrigeração e ar condicionado. Fabricantes de peças relatam que obter compressores e válvulas compatíveis custa entre 15% e 25% a mais, segundo pesquisas de mercado da Future Market Insights em 2024. Porém, esse aumento de preço tem, na verdade, incentivado as empresas a serem mais criativas em relação aos materiais e designs utilizados. Trocadores de calor agora frequentemente apresentam ligas resistentes à corrosão que duram mais tempo, enquanto fabricantes de equipamentos têm começado a adotar designs modulares que facilitam muito a modernização de sistemas antigos. A indústria também está migrando para sistemas herméticos, pois eles vedam melhor e reduzem vazamentos, o que ajuda a cumprir as regulamentações ambientais enquanto gera economia ao longo do tempo, já que as necessidades de manutenção caem significativamente.

Cerca de 38% dos novos sistemas de refrigeração agora utilizam refrigerantes naturais, como CO2 (R744) e hidrocarbonetos (R290), embora essas alternativas apresentem seus próprios desafios em termos de instalação. Os sistemas com CO2 necessitam de componentes capazes de suportar níveis de pressão cerca de dez vezes maiores do que os que os sistemas padrão normalmente enfrentam, o que representa um grande desafio para muitas instalações. Os refrigerantes à base de hidrocarbonetos apresentam problemas diferentes, já que são materiais inflamáveis que devem ser mantidos dentro de zonas específicas segundo as normas de segurança. Ao tentar modernizar equipamentos existentes com essas opções mais recentes, geralmente ocorre uma redução de cerca de 32% na eficiência, pois os sistemas antigos não foram projetados para funcionar com os tipos adequados de lubrificantes. Para superar esses obstáculos, os fabricantes começaram a incorporar válvulas mais resistentes, mecanismos de vedação aprimorados e tecnologia avançada de sensores ao longo do processo de projeto dos sistemas. Essas melhorias ajudam a garantir a conformidade com as mais recentes normas estabelecidas na ASHRAE 34-2022, mesmo que atender a essas especificações exija, às vezes, modificações significativas nos layouts convencionais dos equipamentos.

A nova geração de refrigerantes A2L precisa de um equilíbrio delicado entre quão bem funcionam, seu potencial de pegar fogo e o que acontece se alguém for exposto a eles. Os fabricantes já começaram a incluir coisas como detectores de vazamento infravermelho diretamente nos sistemas, além de dispositivos de extinção de chamas que lidam com esses pequenos problemas de inflamabilidade. Os próprios compressores estão bastante avançados nos dias de hoje também. Alguns modelos alcançam quase 95% de eficiência térmica, o que é impressionante. Mas também não se esqueça das escolhas de materiais. Combinações de cobre e alumínio estão ficando populares porque evitam aquele problema irritante de corrosão galvânica, mantendo o potencial de aquecimento global abaixo de 150. Essa abordagem oferece, de fato, um caminho realista para as empresas que desejam operar sem causar tanto dano ao meio ambiente.

Os mais recentes sistemas de climatização (HVAC) estão começando a incorporar materiais mais ecológicos nos dias de hoje. Os fabricantes têm utilizado espumas de poliuretano à base de biomateriais juntamente com alumínio reciclado em diversos componentes, com essa abordagem verde representando cerca de metade de todo o trabalho de isolamento térmico e construção de trocadores de calor. Em termos de métodos de produção, técnicas de manufatura aditiva reduzem significativamente o desperdício — cerca de 58%, segundo relatórios do setor. O que é realmente interessante é como as empresas projetam os produtos também levando em conta seu estágio final de vida útil. Esses projetos facilitam a desmontagem das unidades antigas, o que permite aos fabricantes recuperar aproximadamente 90% dos materiais para reutilização. Há também um apoio crescente por parte de grupos como a Parceria para Sustentabilidade em Climatização (HVAC Sustainability Partnership), que incentiva abordagens ligadas à economia circular. Basicamente, eles desejam que unidades antigas de climatização se tornem matérias-primas para novas unidades, em vez de acabarem em aterros sanitários. Esse tipo de abordagem ajuda a reduzir os danos ambientais ao longo de todo o ciclo de vida do produto, desde a fabricação até o descarte.

O tipo de tecnologia de refrigeração utilizada determina que tipo de peças de refrigeração são necessárias. Para sistemas de compressão de vapor, estamos falando de compressores de alta eficiência combinados com condensadores que não corroem ao trabalhar com refrigerantes como o R-32. Quando se trata de métodos de arrefecimento evaporativo, a situação fica interessante, pois eles dependem fortemente de materiais especiais capazes de reter água e distribuí-la com precisão para gerenciar efetivamente os níveis de umidade. Já o arrefecimento por absorção apresenta outro desafio completamente diferente, exigindo trocadores de calor construídos para resistir a todo tipo de variação de temperatura enquanto lidam com aquelas soluções complicadas de brometo de lítio. Estudos recentes publicados na última edição do Materials Science Review demonstraram, na verdade, por meio de simulações de dinâmica dos fluidos computacional, exatamente como essas necessidades diferentes influenciam as escolhas sobre os materiais e o projeto geral do sistema.

Graças às técnicas de manufatura aditiva, agora vemos trocadores de calor de microcanais que oferecem cerca de 22% melhor condutividade térmica. Esse avanço significa que os sistemas requerem aproximadamente 30% menos refrigerante no total. Avançando para os compressores, unidades de velocidade variável equipadas com mancais magnéticos também estão ganhando destaque. Esses modelos mais recentes reduzem as perdas de energia em cerca de 18% em comparação com projetos convencionais mais antigos. Para aqueles que trabalham em condições exigentes, revestimentos à base de grafeno aplicados aos rotores dos compressores fazem toda a diferença. Eles aumentam significativamente a vida útil dos componentes sob pressão, mantendo compatibilidade com os modernos refrigerantes de baixo potencial de aquecimento global. O resultado? Equipamentos que desempenham um desempenho superior dia após dia, sem comprometer os padrões ambientais.

A combinação de módulos termoelétricos com a tecnologia tradicional de compressão a vapor está gerando uma forte demanda no mercado por componentes capazes de desempenhar múltiplas funções simultaneamente, como é o caso dessas válvulas de expansão de modo duplo que temos visto cada vez mais ultimamente. De acordo com o relatório do ano passado 'Thermal Management Industry Snapshot', os fabricantes estão incorporando diretamente nos próprios painéis condensadores arranjos de resfriamento microfluídico. Isso permite um controle muito mais preciso da temperatura em configurações eletrônicas densas, onde a gestão térmica é mais crítica. Porém, todas essas inovações trazem seus próprios desafios. A indústria necessita de novas especificações de fabricação e métodos de teste totalmente diferentes, se quiser que esses sistemas híbridos funcionem com confiabilidade sob as mais variadas condições do mundo real, e não apenas em ambientes laboratoriais padrão.

Mais pessoas se mudando para cidades e condições climáticas mais quentes estão criando uma nova e grande demanda por sistemas de ar condicionado em muitos países em desenvolvimento. Previsões de mercado sugerem que o setor de HVAC (aquecimento, ventilação e ar condicionado) poderá expandir cerca de 90,5 bilhões de dólares até 2029, crescendo a uma taxa anual de aproximadamente 7%, enquanto a maioria dos novos equipamentos será instalada em mercados emergentes. Pense também nos centros de dados, que atualmente consomem cerca de 3% de toda a eletricidade mundial e precisam de componentes especiais de refrigeração, pois geram muito calor em um único local. Empresas estão fabricando compressores adaptados para diferentes regiões, juntamente com sensores inteligentes de temperatura que funcionam eficientemente sem desperdício de energia. Observando as tendências recentes na atividade da construção civil, percebemos que os ciclos de desenvolvimento de produtos para componentes de refrigeração aceleraram significativamente desde meados de 2023, à medida que as empresas buscam acompanhar as demandas dos clientes.

O caos provocado pela pandemia tem impulsionado muitos setores industriais a criarem centros regionais de fabricação, enquanto as empresas consolidam estrategicamente suas operações. Os cinco grandes players deste setor ampliaram significativamente sua dominação, conquistando quase metade (52%) do mercado desde 2019 ao adquirir concorrentes menores. Atualmente, a maioria das empresas mantém estoques de peças de reposição a não mais de 500 milhas de distância dos locais onde são instaladas, o que reduziu os períodos de espera de cerca de três meses para apenas um mês. Ferramentas avançadas de software agora alertam sobre possíveis problemas de fornecimento cerca de seis semanas antes, dando aos gestores um tempo maior para reagir. E também está em andamento a revolução da impressão 3D nos níveis locais. Essas oficinas de fabricação em pequena escala conseguem produzir componentes essenciais praticamente durante a noite quando rotas tradicionais de transporte são bloqueadas, algo que se tornou evidente durante os longos períodos de lockdown.

Cada vez mais fabricantes estão adotando métodos de produção circulares que seguem as diretrizes da ISO 14001, monitorando as emissões de carbono desde os materiais brutos até o descarte. Os benefícios fiscais concedidos pelo governo dos Estados Unidos incentivaram as empresas a investirem cerca de 23% a mais em pesquisas relacionadas a alternativas biodegradáveis e programas de segunda vida para produtos antigos. De acordo com relatórios recentes do setor, as empresas que implementaram sistemas de reciclagem em circuito fechado viram suas emissões de produção caírem cerca de 31% em apenas dois anos, de 2022 a 2024. Esses números evidenciam claramente por que adotar práticas sustentáveis não é apenas benéfico para o planeta, mas também faz sentido financeiro a longo prazo para a maioria dos fabricantes que desejam permanecer competitivos enquanto reduzem seu impacto ambiental.

A eficiência energética é o principal fator motivador, pois reduz o desperdício de recursos e melhora o desempenho geral do sistema.

Eles ajustam o resfriamento com base nas necessidades reais, reduzindo o consumo de energia em 20-40%.

Os desafios incluem a manipulação dos níveis de pressão, preocupações com inflamabilidade e a compatibilidade com sistemas mais antigos.

Elas reduzem o esforço mecânico e otimizam as operações do sistema, diminuindo o desgaste e melhorando a eficiência energética.

Notícias em Destaque

Notícias em Destaque2025-07-22

2025-07-02

2025-07-21