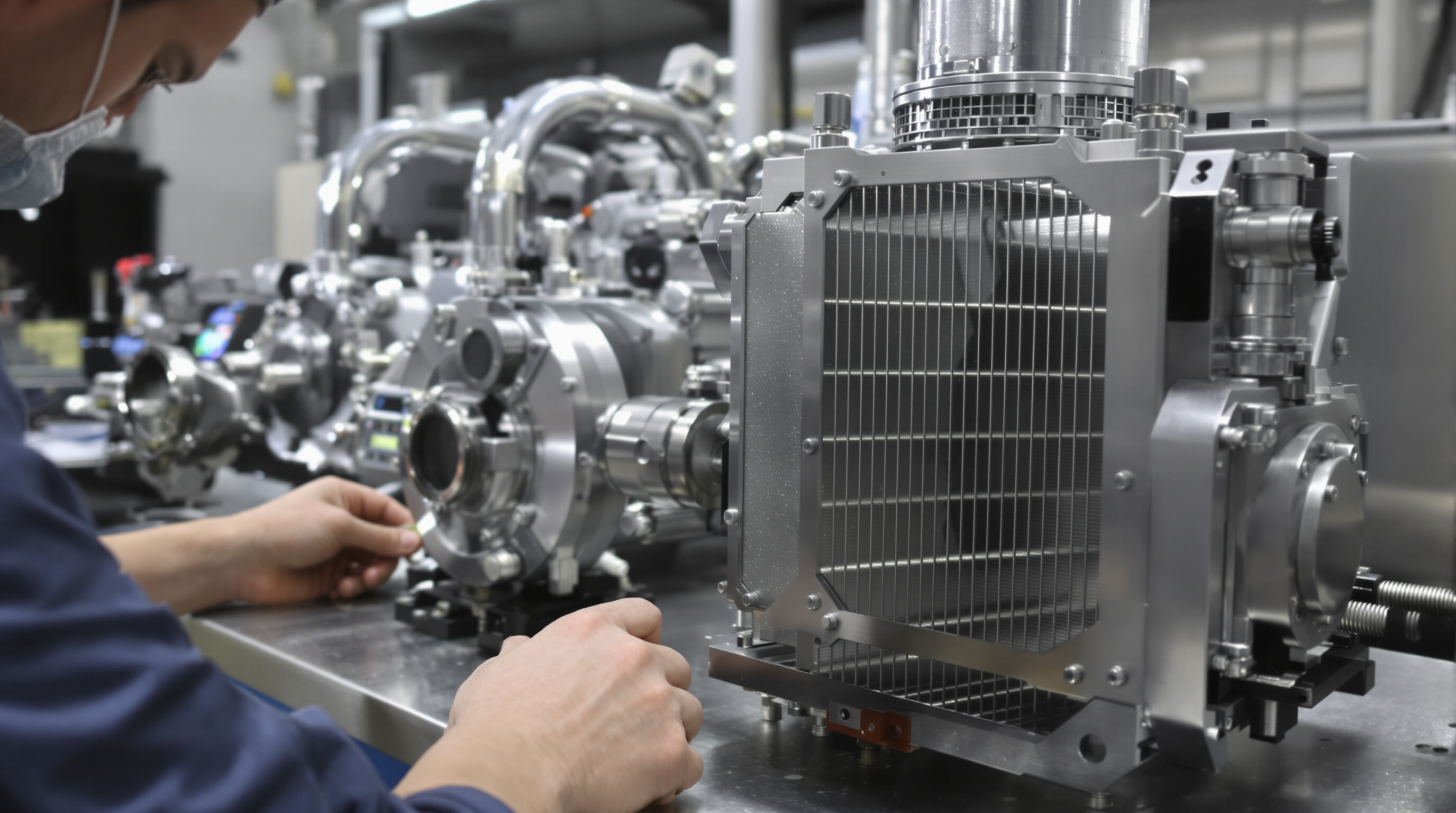

Den økende energibehovet har presset selskaper til å omtenke hvordan de produserer deler til kjøle- og klimaanlegg, spesielt når det gjelder å redusere bortkastede ressurser. Varmvekslere har i dag ofte mikrokanalteknologi, som forbedrer varmeoverføringshastigheten kanskje rundt 30 % eller så ifølge noen tester, og i tillegg krever den mindre kjølemiddel totalt sett. For kompressorspiraler tillater digitale maskineringsteknikker produsenter å lage komponenter med mye finere detaljer, noe som reduserer både friksjonspunkter og unødig energitap under drift. Når man ser på hele systemer, er disse små, men viktige forbedringene viktige overalt fra ventiler til sensorer, rett over alle de overflatene hvor varme faktisk overføres mellom materialer. Bransjeeksperter påpeker at selv små endringer i komponentdesign kan føre til merkede forskjeller i hvor effektivt kjølesystemer fungerer over tid.

Kompressorer drevet av frekvensomformere sammen med VRF (Variable Refrigerant Flow)-systemer klarer å kutte energiforbruket siden de justerer kjølingen basert på det faktiske behovet i hvert øyeblikk. Tradisjonelle systemer slår seg bare fullt på og deretter helt av, men inverter-teknologi holder systemet kjørende jevnt selv når det ikke er fullt belastning. Denne tilnærmingen reduserer strømforbruket med mellom 20 % og 40 % avhengig av forholdene. Når det blir virkelig varmt eller kaldt ute, hjelper avanserte dampinjeksjonsteknikker med å opprettholde systemets ytelse. Ventilene inne i disse moderne systemene fungerer elektronisk for å kontrollere hvor mye kjølemiddel som strømmer gjennom, basert både på temperaturmålinger og om det faktisk er personer tilstede i rommet. Produsentene fortsetter også å forbedre disse teknologiene, og integrerer sensorer som sporer væskebevegelsen med en nøyaktighet på rundt pluss eller minus 2 %. Disse små, men viktige forbedringene betyr at bygninger forblir behagelige uten å kaste bort unødvendig elektrisitet.

Ifølge U.S. Department of Energy utgjør HVAC-systemer omtrent 40 % av all energi som brukes i kommersielle bygg, noe som gjør dem til et viktig mål for effektivitetsforbedringer. Vi har sett noen interessante utviklinger nylig på komponentnivå. For eksempel reduserer de fine diamantlignende karbonbeleggene som blir brukt på ventilstenger friksjonstap med omtrent 37 %. I mellomtiden får kompressorene en ekstra støtte fra oljer med nanopartikler som virkelig holder seg til metallflater. En annen smart løsning er temperaturfølsomme polymertetninger som faktisk justerer seg selv når de gjennomgår varme- og kalde-sykluser, og dermed stopper de irriterende kjølemiddellekkasjene som kan koste mellom 10 000 og 15 000 dollar årlig i driftsfunksjoner. Det som gjør disse oppgraderingene så attraktive, er at de ikke krever utskifting av hele systemer, bare visse deler her og der, noe som fører til reelle reduksjoner i energiforbruket over tid.

Regler i hele verden, inkludert SEER2 og EUs F-gass-direktiv, har tvunget selskaper til å omtenke gamle komponenter som kondensatorspoler og ekspansjonsventiler i deres systemer. Bransjen står nå ovenfor effektivitetsmål som er omtrent 10 til kanskje til og med 15 prosent høyere enn tidligere, samtidig som man skifter til disse nye kjølemidlene som har lavere global oppvarmingspotensial, men som også medfører visse brannfare-risiko klassifisert som A2L. Ifølge funnene fra den nylige European Commercial Refrigeration Market Report 2024, søker produsentene å integrere materialer som motstår korrosjon og installerer tettede elektriske tilkoblinger i hele produktene sine. Disse endringene handler ikke bare om å oppfylle krav på papiret, de bidrar faktisk til tryggere utstyr og gjør det mulig å tilpasse produktene til det som forskjellige regioner krever for korrekt drift.

Kombinasjonen av IoT-teknologi og kunstig intelligens endrer måten kjøle- og klimaanlegg fungerer på, hovedsakelig gjennom overvåking i sanntid og smart regulering. Disse systemene har nå innebygde sensorer som sender informasjon tilbake til sentrale hubber, noe som gjør det mulig å justere ting som kompresjonshastigheter og kjølemiddelstrømningshastigheter automatisk. Smart programvare analyserer ulike faktorer, inkludert trykkmålinger, temperaturforandringer og historiske driftsmønster, for å oppdage potensielle problemer lenge før de faktisk oppstår. Noen studier antyder at denne prediktive vedlikeholdsmetoden kan redusere reparasjonskostnader med omtrent 40 %, selv om resultatene kan variere avhengig av systemets alder og bruksforhold. Ut over å spare penger på reparasjoner bidrar disse intelligente systemene også til å redusere den totale energiforbruket, samtidig som de holder nøyaktig riktig temperatur i alt fra frysedisker i butikker til operasjonsrom i sykehus.

Smarte termostater analyserer tidligere mønstre for tilstedeværelse for å automatisk justere kjølesystemer, noe som kan redusere energiforbruket for kommersielle VVS-systemer med opptil 30 prosent i mange tilfeller. Når det gjelder vedlikehold, oppdager trådløse vibrasjonssensorer koblet til IoT-systemer tidlige varsl om at kompressorer kan være ubalanserte, og sender umiddelbare varsler slik at teknikere kan løse problemene før de eskalerer. For store anlegg som datacentre eller kjølelager hvor hver eneste time teller, hjelper disse prediktive funksjonene med å holde drifta gående jevnt samtidig som man når sine miljømål. Resultatet? Mindre tid brukt på å vente på reparasjoner og betydelig reduserte energiregninger i sum.

Integrasjon av smarte komponenter reduserer mekanisk stress og forlenger utstyrets levetid. Kontinuerlig optimalisering forhindrer overoppheting i kompressorer og ventiler og reduserer slitasjeskader med nesten 25 % sammenlignet med konvensjonelle systemer. Sømløs interoperabilitet og jevne programvareoppdateringer styrker langsiktig pålitelighet og understøtter bærekraftige byggingssystemer og etterlevelse av stadig nye bransjestandarder.

Når land over hele verden går bort fra kjølemidler med høyt GWP som R-410A, ser vi store endringer i kjøle- og airconditioning-industrien. Delprodusenter melder at det koster mellom 15 % og 25 % mer for å få kompatibele kompresorer og ventiler, ifølge markedsforskning fra Future Market Insights i 2024. Men denne prisøkningen har faktisk fått selskaper til å bli kreative med materialene og designene sine. Varmvekslere inneholder nå ofte korrosjonsbestandige legeringer som varer lenger, mens utstyrsprodusenter har begynt å ta i bruk modulære design som gjør det mye enklere å oppgradere gamle systemer. Industrien vender seg også mot hermetiske systemer fordi de tetter bedre og reduserer lekkasje, noe som bidrar til å oppfylle miljøregler og spare penger på lang sikt ettersom vedlikehold behov reduseres markant.

Omtrent 38 prosent av nye kjølesystemer bruker nå naturlige kjølemidler som CO2 (R744) og hydrokarboner (R290), selv om disse alternativene har egne utfordringer når det gjelder installasjon. CO2-systemene trenger komponenter som kan håndtere trykknivåer som er cirka ti ganger det som standard systemer tåler, noe som er en ganske stor utfordring for mange anlegg. Hydrokarbonkjølemidler medfører helt andre problemer, siden de er brennbare materialer som må holdes innenfor spesifikke soner i henhold til sikkerhetsregler. Ved oppgradering av eksisterende utstyr med disse nyere alternativene oppstår det vanligvis en reduksjon i effektivitet på rundt 32 prosent, fordi eldre systemer ikke er bygget for å fungere med de rette typene smøremidler. For å overkomme disse hindrene har produsentene begynt å integrere sterkere ventiler, bedre tetningsmekanismer og avansert sensorteknologi gjennom hele systemdesignprosessen. Disse oppgraderingene bidrar til å sikre samsvar med de nyeste standardene som er beskrevet i ASHRAE 34-2022, selv om det noen ganger krever betydelige modifikasjoner av konvensjonelle utstyrslayouter.

Den nye generasjonen A2L-kjølemidler trenger en vanskelig balanse mellom hvor godt de fungerer, deres potensiale til å ta fyr, og hva som skjer dersom noen utsettes for dem. Produsentene har begynt å bygge inn ting som infrarøde lekkasjedetektorer direkte i systemene nå, i tillegg til flammefangere som håndterer de mindre antennelighet-problemene. Kompressorene selv blir ganske gode disse dagene også. Noen modeller oppnår nesten 95 % termisk effektivitet, noe som er imponerende. Men glem ikke heller materialvalg. Kobber- og aluminiumskombinasjoner blir populære fordi de stopper den irriterende galvaniske korrosjonsproblemet samtidig som de holder klimagasspotensialet under 150. Denne tilnærmingen gir faktisk selskaper en realistisk vei å gå dersom de ønsker å drive sine operasjoner med mindre miljøskader.

De nyeste VVS-systemene begynner nå å inkludere mer miljøvennlige materialer. Produsentene har begynt å bruke bio-basert polyuretanskum sammen med resirkulert aluminium for mange komponenter, og denne grønne tilnærmingen utgjør omtrent halvparten av all isoleringsarbeid og varmevekslerproduksjon. Når det gjelder produksjonsmetoder, reduserer additive produksjonsteknikker avfall betydelig – omtrent 58 % ifølge bransjerapporter. Det som er spesielt interessant, er hvordan selskaper designer produkter med tanke på sluttbruk også. Disse designene gjør det lettere å demontere gamle enheter, noe som betyr at produsentene kan gjenvinne omtrent 90 % av materialene for nytt bruk. Det er også økende støtte fra grupper som HVAC Sustainability Partnership, som arbeider for å fremme sirkulære økonomimodeller. De ønsker at gamle VVS-enheter skal bli råvarer for nye enheter i stedet for å havne på søppelplasser. Denne tilnærmingen bidrar til å redusere miljøskader gjennom hele produktets livssyklus, fra produksjon til kassering.

Type kjølingsteknologi som brukes, bestemmer hvilken type kjøledeler som er nødvendig. For vanndampkompressjonssystemer snakker vi om høyeffektive kompressorer sammen med kondensatorer som ikke korroderer når de arbeider med kjølemidler som R-32. Når det gjelder fordampningskjøling, blir det interessant fordi dette avhenger stort sett av spesielle materialer som kan holde på vann og distribuere det nøyaktig for å håndtere luftfuktighetsnivåer effektivt. Deretter har vi absorpsjonskjøling som igjen stiller helt andre krav, og som krever varmevekslere som tåler alle slags temperaturforandringer mens de håndterer de utfordrende løsningene med litiumbromid. Nylige studier publisert i nyeste utgave av Materials Science Review har faktisk demonstrert ved hjelp av simuleringer i computational fluid dynamics (CFD) hvordan disse ulike behovene påvirker valget av materialer og systemdesignet som helhet.

Takket være additive produksjonsteknikker ser vi nå mikrokanal varmevekslere som har omtrent 22 prosent bedre varmeledningsevne. Denne utviklingen betyr at systemer trenger omtrent 30 % mindre kjølemiddel totalt. Når det gjelder kompressorer, skaper variabelhastighetsenheter utstyrt med magnetlager også bølger. Disse nyere modellene reduserer energitap med omtrent 18 % sammenlignet med eldre konvensjonelle design. For de som arbeider under krevende forhold, gjør grafenbaserte belegg på kompressorrotorer all forskjellen. De øker komponentenes levetid betydelig under press samtidig som de fortsatt fungerer godt med moderne kjølemidler med lav global oppvarmningseffekt. Resultatet? Utstyr som yter bedre dag etter dag uten å kompromittere miljøstandarder.

Kombinering av termoelektriske moduler med tradisjonell teknologi for dampkomprimering skaper en reell marknedsdyrking for komponenter som kan håndtere flere funksjoner samtidig, slik som de dobbelmodige ekspansjonsventilene vi har sett stadig flere av på sisthånd. Ifølge fjorårets Thermal Management Industry Snapshot, integrerer produsentene nå mikrofluidiske kjøleoppsett direkte inn i kondensatorplatene selv. Dette tillater langt finere kontroll over temperaturer i de tetteste elektroniske oppstillingene, hvor varmehåndtering er aller viktigst. Men alle disse innovasjonene medfører også egne utfordringer. Bransjen trenger nye produksjonsspesifikasjoner og helt andre testmetoder dersom de ønsker at disse hybride systemene skal fungere pålitelig under alle slags reelle forhold utover standardiserte laboratoriemiljøer.

Flere mennesker flytter til byene og varmere værforhold skaper stor ny etterspørsel etter airconditionanlegg i mange utviklingsland. Markedsprognoser antyder at VVS-bransjen kan vokse med cirka 90,5 milliarder dollar innen 2029, med en årlig vekst på omtrent 7 prosent, mens det meste av nytt utstyr faktisk skal installeres i fremvoksende markeder. Tenk også på datacentre, som i dag forbruker omtrent 3 prosent av all elektrisitet globalt og trenger spesielle kjølekomponenter fordi de genererer så mye varme på ett sted. Selskaper lager nå kompresorer tilpasset forskjellige regioner, sammen med smarte temperatursensorer som fungerer godt uten å kaste bort strøm. Ved å se på nyeste tendenser i byggeaktiviteter, ser vi at produktutviklingssykluser for kjølekomponenter har økt betraktelig siden midten av 2023, ettersom selskaper prøver å følge med etter hva kundene ønsker.

Kaoset etter pandemien har presset mange industrier mot å opprette regionale produksjonssentre mens selskaper strategisk konsoliderer driften. De fem største aktørene i dette markedet har virkelig utvidet sin dominans, og har tatt omtrent halvparten (52 %) av markedet siden 2019 ved å overta mindre konkurrenter. De fleste bedrifter i dag har reservedeler lagret ikke mer enn 500 engelske mil unna der de installeres, noe som har kuttet ventetidene ned fra rundt tre måneder til bare én måned. Avanserte programvareverktøy advarer nå om potensielle leveringsproblemer omtrent seks uker på forhånd, noe som gir ledere mer tid til å reagere. Og så er det hele 3D-printings-revolusjonen som også skjer på lokalt nivå disse dager. Disse små verkstedene kan produsere nødvendige komponenter nesten over natten når tradisjonelle transportsystemer blir blokkert, noe som ble ekstremt tydelig under de lange nedstengningene.

Flere produsenter velger i dag å gå over til sirkulær produksjon som følger ISO 14001 retningslinjer, og holder øye med karbonavtrykk fra råvarer hele veien til avhending. Den amerikanske regjeringens skattelettelser har fått selskaper til å bruke omtrent 23 prosent mer på forskning innenfor fornybare alternativer og gjenbrukprogrammer for gamle produkter. Ifølge nylige bransjerapporter har bedrifter som implementerte gjenvinningsanlegg med lukket løkke sett at produksjonsemisjonene har sunket med cirka 31 prosent over løpet av to år fra 2022 til 2024. Disse tallene viser virkelig hvorfor å gå over til grønn produksjon ikke bare er godt for miljøet, men også gir økonomisk gevinst på sikt for de fleste produsenter som ønsker å forbli konkurransedyktige mens de reduserer sin miljøpåvirkning.

Energieffektivitet er den viktigste driveren, siden den reduserer bortkastede ressurser og forbedrer systemets totale ytelse.

De justerer kjølingen basert på faktiske behov, og reduserer strømforbruket med 20–40 %.

Utfordringer inkluderer håndtering av trykknivåer, brannfarlighet og kompatibilitet med eldre systemer.

De reduserer mekanisk belastning og optimaliserer systemdriften, noe som minsker slitasje og forbedrer energieffektiviteten.