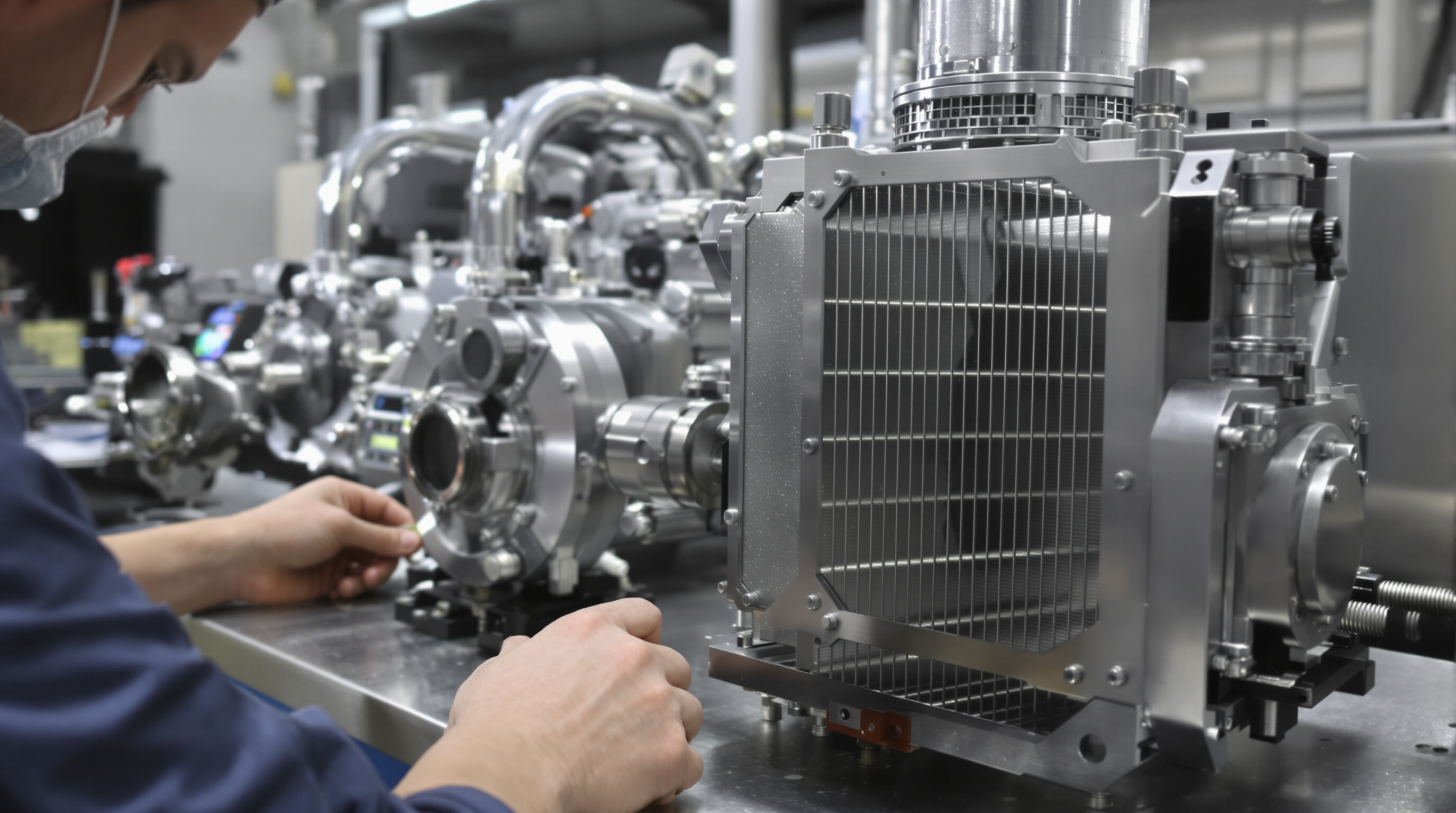

La crescente esigenza di energia ha spinto le aziende a ripensare il modo in cui producono componenti per sistemi di refrigerazione e condizionamento dell'aria, in particolare per quanto riguarda la riduzione dello spreco di risorse. Gli scambiatori di calore moderni spesso utilizzano tecnologia a microcanali, che aumenta l'efficienza del trasferimento termico di circa il 30%, stando ad alcuni test, e richiede inoltre una quantità complessiva minore di refrigerante. Per quanto riguarda le spirali dei compressori, le tecniche di lavorazione digitale permettono ai produttori di realizzare componenti con dettagli molto più precisi, riducendo sia i punti di attrito che le perdite di energia indesiderate durante il funzionamento. Analizzando l'intero sistema, questi piccoli ma significativi miglioramenti sono rilevanti per ogni componente, dalle valvole ai sensori, su tutte quelle superfici dove effettivamente avviene lo scambio termico tra i materiali. Gli esperti del settore sottolineano che anche piccole modifiche al design dei componenti possono produrre differenze evidenti in termini di efficienza dei sistemi di raffreddamento nel lungo termine.

I compressori alimentati da inverter insieme ai sistemi VRF (Variable Refrigerant Flow) riescono a ridurre il consumo energetico perché regolano il raffreddamento in base a ciò che è realmente necessario in ogni momento. I sistemi tradizionali si accendono semplicemente a pieno regime e poi si spengono completamente, mentre la tecnologia inverter mantiene il funzionamento in modo uniforme anche quando non vi è una domanda massima. Questo approccio riduce il consumo di energia tra il 20% e il 40% circa, a seconda delle condizioni. Quando fuori fa molto caldo o molto freddo, tecniche avanzate di iniezione di vapore aiutano a mantenere le prestazioni del sistema. Le valvole all'interno di questi sistemi moderni funzionano elettronicamente per controllare la quantità di refrigerante che scorre, sulla base sia delle letture della temperatura sia della presenza effettiva di persone nello spazio. I produttori continuano a migliorare queste tecnologie, integrando sensori che monitorano il movimento del fluido con una precisione di circa il ±2%. Questi piccoli ma importanti miglioramenti significano che gli edifici rimangono confortevoli senza sprecare elettricità inutilmente.

Il Dipartimento dell'Energia degli Stati Uniti riporta che i sistemi HVAC consumano circa il 40% di tutta l'energia utilizzata negli edifici commerciali, rendendoli un obiettivo prioritario per miglioramenti di efficienza. Ultimamente abbiamo osservato alcune interessanti innovazioni a livello di componenti. Ad esempio, quei sofisticati rivestimenti tipo diamante applicati alle valvole riducono le perdite per attrito di circa il 37%. Intanto, i compressori ricevono un miglioramento grazie a oli arricchiti con nanoparticelle che aderiscono particolarmente bene alle superfici metalliche. Un'altra soluzione ingegnosa è rappresentata dalle guarnizioni polimeriche sensibili alla temperatura, che si regolano autonomamente durante i cicli di caldo e freddo, prevenendo quelle fastidiose perdite di refrigerante che possono costare tra i 10.000 e i 15.000 dollari all'anno nei bilanci delle strutture. Ciò che rende questi aggiornamenti così interessanti è che non richiedono la sostituzione completa dei sistemi, ma soltanto di alcuni componenti qua e là, portando nel tempo a riduzioni concrete del consumo energetico.

Normative in tutto il mondo, tra cui SEER2 e le direttive F-Gas dell'UE, hanno spinto le aziende a ripensare componenti obsoleti come serpentine del condensatore e valvole di espansione nei loro sistemi. Il settore si trova ora ad affrontare obiettivi di efficienza all'incirca del 10 o addirittura 15 percento superiori rispetto al passato, il tutto mentre si passa a refrigeranti più moderni che presentano un minore potenziale di riscaldamento globale ma comportano anche alcuni rischi di infiammabilità classificati come A2L. Secondo i risultati del recente rapporto di mercato europeo sul refrigeratione commerciale 2024, i produttori stanno accelerando l'introduzione di materiali resistenti alla corrosione e installando connessioni elettriche sigillate in tutti i loro prodotti. Questi cambiamenti non riguardano soltanto il rispetto di requisiti formali, ma contribuiscono effettivamente a rendere più sicuro l'equipaggiamento e ad allineare i prodotti a quanto richiesto dalle diverse regioni per un corretto funzionamento.

La combinazione di tecnologia IoT e intelligenza artificiale sta cambiando il funzionamento dei sistemi di refrigerazione e condizionamento, principalmente grazie al monitoraggio in tempo reale e alle funzionalità di controllo intelligente. Questi sistemi sono ora dotati di sensori integrati che inviano informazioni ai centri di controllo centrali, permettendo di regolare automaticamente parametri come la velocità dei compressori e i flussi del refrigerante. Software intelligenti analizzano una serie di fattori, tra cui le letture di pressione, le variazioni di temperatura e i modelli operativi storici, per individuare potenziali problemi molto prima che si verifichino realmente. Alcuni studi suggeriscono che questa manutenzione predittiva possa ridurre i costi di riparazione di circa il 40%, sebbene i risultati possano variare in base all'età del sistema e alle condizioni di utilizzo. Oltre al risparmio sui costi di riparazione, questi sistemi intelligenti contribuiscono anche a ridurre il consumo complessivo di energia, mantenendo comunque le temperature esattamente dove devono essere, che si tratti di congelatori in negozi alimentari o di sale operatorie ospedaliere.

I termostati intelligenti analizzano i modelli di occupazione passati per regolare automaticamente i programmi di raffreddamento, riducendo il consumo energetico dei sistemi HVAC commerciali fino al 30 percento in molti casi. Per quanto riguarda la manutenzione, i sensori wireless di vibrazione collegati a sistemi IoT rilevano precocemente segnali di avvertimento che indicano squilibri nei compressori, inviando immediati avvisi per consentire agli operatori tecnici di risolvere i problemi prima che peggiorino. Per grandi impianti come data center o magazzini frigoriferi, dove ogni ora è fondamentale, queste funzionalità predittive aiutano a mantenere il funzionamento regolare e a raggiungere gli obiettivi di sostenibilità. Il risultato? Meno tempo perso in attesa di riparazioni e bollette energetiche notevolmente ridotte.

L'integrazione di componenti intelligenti riduce lo stress meccanico, estendendo la vita dell'equipaggiamento. L'ottimizzazione continua previene il surriscaldamento di compressori e valvole, riducendo la degradazione legata all'usura di circa il 25% rispetto ai sistemi convenzionali. L'interoperabilità perfetta e gli aggiornamenti regolari del software rafforzano l'affidabilità a lungo termine, supportando operazioni edili sostenibili e la conformità agli standard settoriali in evoluzione.

Mentre i paesi di tutto il mondo si allontanano dai refrigeranti con alto potenziale di riscaldamento globale (GWP) come l'R-410A, stiamo assistendo a importanti cambiamenti nell'intera industria della refrigerazione e del condizionamento dell'aria. I produttori di componenti riportano che l'acquisto di compressori e valvole compatibili costa circa il 15-25% in più, secondo ricerche di mercato effettuate da Future Market Insights nel 2024. Tuttavia, questo aumento di prezzo ha spinto le aziende a essere più creative nell'utilizzo di materiali e progetti. Gli scambiatori di calore oggi utilizzano comunemente leghe resistenti alla corrosione che durano più a lungo, mentre i produttori di apparecchiature hanno iniziato a introdurre progetti modulari che rendono molto più semplice l'adattamento dei vecchi sistemi. Il settore sta inoltre orientandosi verso sistemi ermetici, poiché garantiscono una migliore tenuta e riducono le perdite, contribuendo a rispettare le normative ambientali e risparmiando denaro nel lungo termine grazie alla riduzione significativa delle esigenze di manutenzione.

Circa il 38 percento dei nuovi sistemi di refrigerazione utilizza ormai refrigeranti naturali come CO2 (R744) e idrocarburi (R290), sebbene queste alternative comportino una serie di problemi propri per quanto riguarda l'installazione. I sistemi a CO2 necessitano di componenti in grado di sopportare livelli di pressione circa dieci volte superiori rispetto a quelli cui sono soggetti i sistemi standard, una sfida considerevole per molte strutture. I refrigeranti a base di idrocarburi presentano problemi differenti, poiché si tratta di materiali infiammabili che devono essere mantenuti all'interno di specifiche aree definite dalle normative di sicurezza. Quando si cerca di aggiornare l'equipaggiamento esistente con queste opzioni più moderne, si registra generalmente una riduzione dell'efficienza di circa il 32 percento, dal momento che i sistemi più vecchi non erano progettati per funzionare con lubrificanti del tipo corretto. Per superare questi ostacoli, i produttori hanno iniziato a integrare valvole più resistenti, meccanismi di tenuta migliorati e tecnologie avanzate di sensori nel processo di progettazione del sistema. Questi aggiornamenti contribuiscono a garantire il rispetto degli standard più recenti definiti in ASHRAE 34-2022, anche se il rispetto di tali specifiche richiede talvolta modifiche significative alle configurazioni tradizionali dell'equipaggiamento.

La nuova generazione di refrigeranti A2L richiede un equilibrio delicato tra efficienza operativa, potenziale di infiammabilità e conseguenze dell'esposizione umana. I produttori hanno iniziato ad integrare direttamente nei sistemi componenti come rilevatori di perdite a infrarossi e dispositivi antifiamma in grado di gestire i problemi minori di infiammabilità. Anche i compressori stessi sono migliorati molto negli ultimi tempi. Alcuni modelli raggiungono quasi il 95% di efficienza termica, risultato davvero notevole. Tuttavia, non bisogna trascurare nemmeno la scelta dei materiali. Le combinazioni di rame e alluminio stanno diventando sempre più popolari perché prevengono il fastidioso problema della corrosione galvanica mantenendo il potenziale di riscaldamento globale al di sotto di 150. Questo approccio offre effettivamente alle aziende una strada percorribile per operare riducendo il danno ambientale.

I più recenti sistemi HVAC stanno iniziando ad integrare materiali sempre più ecologici oggigiorno. I produttori hanno iniziato a utilizzare schiume di poliuretano di origine biologica insieme ad alluminio riciclato per molte componenti, con questo approccio verde che rappresenta circa la metà di tutti i lavori di isolamento e costruzione degli scambiatori di calore. Per quanto riguarda i metodi di produzione, le tecniche di manifattura additiva riducono notevolmente gli sprechi, circa il 58% secondo i rapporti del settore. Ciò che è davvero interessante è come le aziende progettano i prodotti per la loro fase finale del ciclo di vita. Questi progetti rendono più semplice smontare le vecchie unità, il che significa che i produttori possono recuperare circa il 90% dei materiali per il riutilizzo. Esiste inoltre un crescente sostegno da parte di gruppi come l'HVAC Sustainability Partnership che promuovono approcci basati sull'economia circolare. In pratica, vogliono che le vecchie unità HVAC diventino materie prime per nuove unità invece di finire in discarica. Questo tipo di approccio contribuisce a ridurre i danni ambientali lungo l'intero ciclo di vita del prodotto, dalla produzione fino allo smaltimento.

Il tipo di tecnologia di raffreddamento utilizzata determina quale tipo di componenti per la refrigerazione è necessario. Per i sistemi a compressione di vapore, parliamo di compressori ad alta efficienza abbinati a condensatori che non si corrodono quando vengono utilizzati con refrigeranti come l'R-32. Per quanto riguarda i metodi di raffreddamento evaporativo, la situazione diventa interessante perché dipendono fortemente da materiali speciali in grado di trattenere l'acqua e distribuirla con precisione per gestire efficacemente i livelli di umidità. C'è poi il raffreddamento a assorbimento, che presenta un'altra sfida completamente diversa, richiedendo scambiatori di calore costruiti per resistere a ogni tipo di variazione di temperatura, pur trattando soluzioni complesse a base di bromuro di litio. Studi recenti pubblicati sull'ultima edizione della Materials Science Review hanno effettivamente dimostrato, attraverso simulazioni di dinamica dei fluidi computazionale, esattamente come queste diverse esigenze influenzino le scelte relative ai materiali e alla progettazione complessiva del sistema.

Grazie alle tecniche di produzione additiva, oggi disponiamo di scambiatori di calore a microcanale che vantano una conducibilità termica migliore del 22 percento circa. Questo progresso significa che i sistemi richiedono complessivamente circa il 30% in meno di refrigerante. Per quanto riguarda i compressori, anche le unità a velocità variabile dotate di cuscinetti magnetici stanno avendo un grande impatto. Questi modelli più recenti riducono le perdite di energia di circa il 18% rispetto ai design convenzionali più datati. Per chi lavora in condizioni impegnative, i rivestimenti a base di grafene applicati ai rotori dei compressori fanno tutta la differenza. Essi aumentano notevolmente la durata dei componenti sotto pressione, pur rimanendo compatibili con i moderni refrigeranti a basso potenziale di riscaldamento globale. Il risultato? Un'attrezzatura che offre prestazioni sempre migliori giorno dopo giorno, senza compromettere gli standard ambientali.

La combinazione di moduli termoelettrici con la tradizionale tecnologia a compressione di vapore sta creando una spinta reale sul mercato per componenti in grado di gestire più funzioni contemporaneamente, come quelle valvole di espansione a doppia modalità che ultimamente abbiamo visto sempre più frequentemente. Secondo l'istantanea del settore termico dello scorso anno, i produttori stanno ora integrando direttamente all'interno delle piastre dei condensatori degli array di raffreddamento microfluidici. Questo consente un controllo molto più preciso delle temperature in quelle configurazioni elettroniche compatte dove la gestione del calore è più critica. Ma tutte queste innovazioni comportano le loro sfide. Il settore necessita di nuove specifiche produttive e di metodi di test completamente differenti se si vuole che questi sistemi ibridi funzionino in modo affidabile sotto le più svariate condizioni reali, e non soltanto in ambienti di laboratorio standard.

Il crescente numero di persone che si trasferisce nelle città e le condizioni climatiche più calde stanno creando una forte domanda per sistemi di condizionamento dell'aria in molti paesi in via di sviluppo. Le previsioni di mercato suggeriscono che il settore HVAC potrebbe espandersi di circa 90,5 miliardi di dollari entro il 2029, con una crescita annua del 7% circa, mentre la maggior parte delle nuove attrezzature verrà effettivamente installata nei mercati emergenti. Pensate anche ai data center: attualmente consumano circa il 3% dell'elettricità mondiale e necessitano di componenti di raffreddamento specializzati, poiché generano molto calore in un unico luogo. Le aziende stanno ora producendo compressori personalizzati per diverse regioni, insieme a sensori intelligenti di temperatura che funzionano bene senza sprecare energia. Analizzando le recenti tendenze nell'attività edilizia, osserviamo che i cicli di sviluppo dei prodotti per componenti di raffreddamento si sono accelerati significativamente dalla metà del 2023, mentre le aziende cercano di stare al passo con le richieste dei clienti.

Il caos successivo alla pandemia ha spinto molte industrie verso la creazione di centri di produzione regionali, mentre le aziende consolidano strategicamente le proprie operazioni. I cinque principali player di questo settore hanno davvero ampliato la loro dominanza, accaparrandosi quasi la metà (52%) del mercato dal 2019 acquistando i concorrenti più piccoli. La maggior parte delle aziende oggi mantiene scorte di ricambi a non più di 500 miglia di distanza da dove vengono installati, riducendo i tempi di attesa da circa tre mesi a soltanto un mese. Software avanzati avvisano ormai in anticipo sui potenziali problemi di approvvigionamento di circa sei settimane, dando ai manager il tempo necessario per reagire. E poi c'è tutta la rivoluzione della stampa 3D che sta avvenendo a livello locale negli ultimi tempi. Questi piccoli laboratori di produzione possono realizzare componenti essenziali quasi da un giorno all'altro quando le rotte di spedizione tradizionali vengono bloccate, una cosa che è diventata dolorosamente evidente durante quei lunghi periodi di lockdown.

Sempre più produttori oggigiorno stanno passando a metodi di produzione circolari che seguono le linee guida ISO 14001, monitorando l'impronta di carbonio dalle materie prime fino allo smaltimento. Le agevolazioni fiscali del governo statunitense hanno spinto le aziende a investire circa il 23 percento in più in ricerca per alternative biodegradabili e programmi di second life per prodotti usati. Esaminando i recenti rapporti del settore, le aziende che hanno implementato sistemi di riciclo a ciclo chiuso hanno visto ridurre le proprie emissioni di produzione di circa il 31 percento in soli due anni, dal 2022 al 2024. Questi dati evidenziano chiaramente perché il passaggio al verde non è solo vantaggioso per il pianeta, ma rappresenta anche una scelta conveniente sul lungo termine per la maggior parte dei produttori che intendono rimanere competitivi riducendo il proprio impatto ambientale.

L'efficienza energetica è il fattore principale, poiché riduce lo spreco di risorse e migliora le prestazioni complessive del sistema.

Regolano il raffreddamento in base alle esigenze reali, riducendo il consumo di energia del 20-40%.

Le sfide includono la gestione dei livelli di pressione, le preoccupazioni riguardo alla infiammabilità e la compatibilità con i sistemi più datati.

Riducono lo stress meccanico e ottimizzano le operazioni del sistema, diminuendo l'usura e migliorando l'efficienza energetica.

Notizie di rilievo

Notizie di rilievo2025-07-22

2025-07-02

2025-07-21