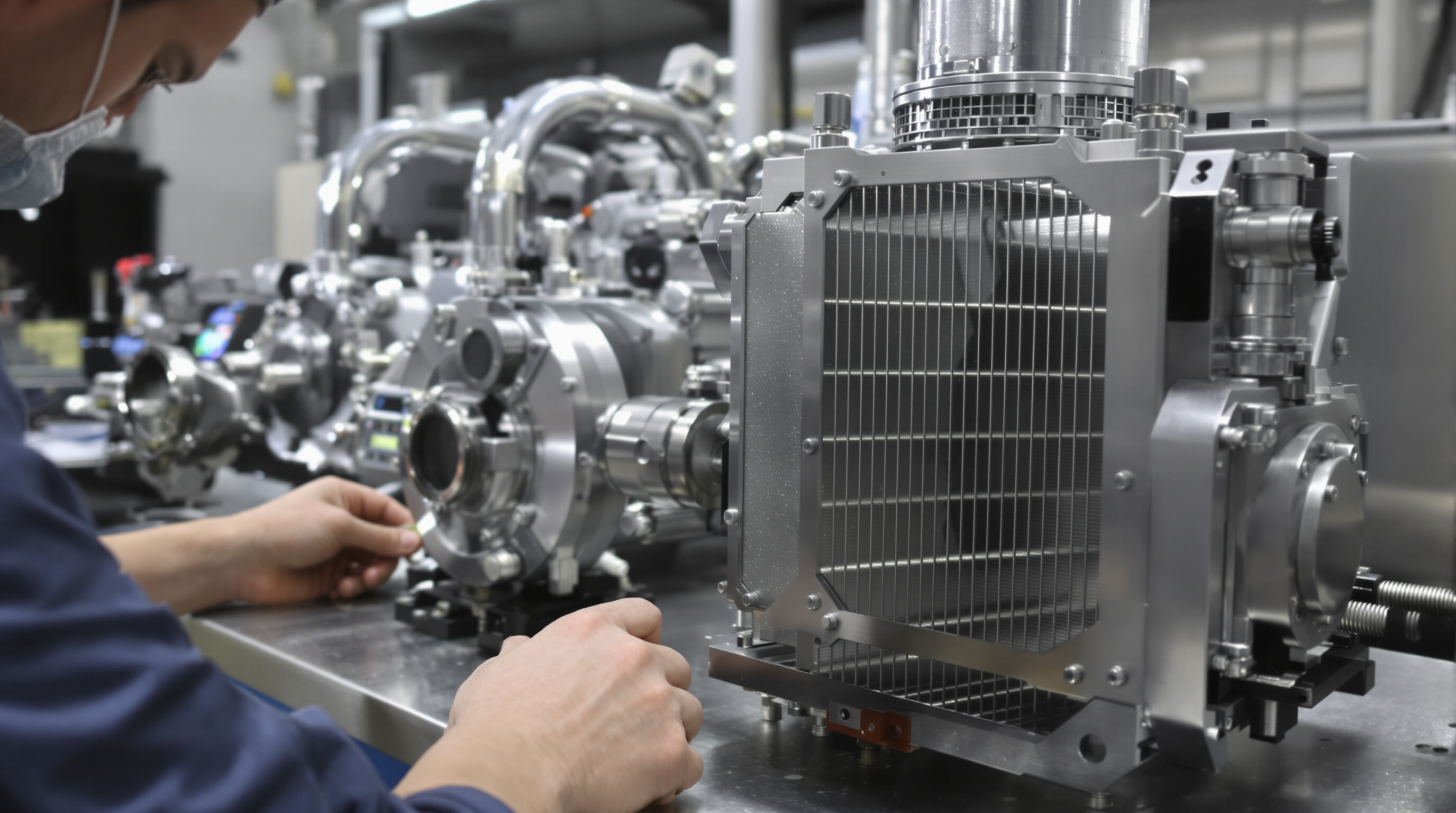

Растућа потреба за енергијом натерала је компаније да преиспитају начин производње делова за системе хлађења и клима уређаја, посебно у погледу смањења отпада. Данас топлообменници често користе технологију микроканала, која може да побољша ефикасност преноса топлоте за око 30%, према неким тестовима, а такође захтева мање хладњака укупно. За спирале компресора, коришћење дигиталних техника обраде омогућава произвођачима да праве компоненте са много финијим детаљима, чиме се смањују тачке трења и нежељени губици енергије током рада. Када се посматрају цели системи, ови мали али важни ажурирани делови имају утицај свуда, од вентила до сензора, на свим површинама на којима се топлота преноси између материјала. Стручњаци из индустрије указују да чак и мала измена у дизајну компоненти може довести до примећене разлике у ефикасности рада система хлађења током времена.

Компресори који користе инверторску технологију заједно са VRF (променљивим протоком хладњака) системима успевају значајно да смање потрошњу енергије, јер прилагођавају ниво хлађења стварним потребама у сваком тренутку. Традиционални системи раде тако што се потпуно укључе на максималну јачину, а затим се исто тако потпуно искључе, док инверторска технологија обезбеђује стално и глатко функционисање, чак и када није присутан максимални захтев. Овакав приступ смањује потрошњу енергије између 20% и 40%, у зависности од спољашних услова. Када је вански веома висока или ниска температура, напредне технике убризгавања паре помажу у одржавању ефикасности система. Вентили унутар ових модерних система раде електронски и контролишу количину хладњака која циркулише, на основу мерења температуре и присуства људи у просторији. Произвођачи настављају да унапређују ове технологије, уносећи сензоре који прецизно прате кретање флуида са тачношћу од плус/минус 2%. Ови мали али важни напредци значе да зграде остају угодне за живот без непотребног трошења електричне енергије.

Министарство енергетике САД наводи да системи за отопљење, вентилацију и климатизацију (HVAC) троше око 40% укупне енергије у комерцијалним зградама, чиме постају примарни циљ за побољшања ефикасности. Недавно смо сведоци интересантних развоја на нивоу компонената. На пример, премази попут дијамантног угљеника нанесени на вентилним вратима смањују губитке трењем за око 37%. У међувремену, компресорима доприносе уља обогаћена нано честицама која се заправо придржавају металних површина. Још један занимљив начин је у облику запушача од температуром осетљивих полимера који се заправо прилагођавају променама током циклуса загревања и хлађења, заустављајући досадне цурења хладњака која могу проузроковати годишње губитке између 10.000 и 15.000 долара из буџета објекта. Оно што чини ове надоградње толико занимљивим је чињеница да не захтевају замену целокупних система, већ само појединих делова, чиме се постиже значајно смањење потрошње енергије током времена.

Прописи по целом свету, укључујући SEER2 и F-Gas директиву Европске уније, натерали су компаније да преиспитају старе делове као што су кондензаторске цеви и експанзиони вентили у својим системима. Сада индустрија суочава са циљевима ефикасности који су отприлике за 10, чак и до 15 посто виши него раније, све док прелазе на ове нове хладњаке који имају нижи потенцијал глобалног загревања, али такође носе неке ризике запаљивости који су класификовани као A2L. Према закључцима из недавног Извештаја европског тржишта комерцијалних хладњака из 2024. године, произвођачи журију да уграде материјале отпорне на корозију и да инсталирају запушена електрична споја у својим производима. Ове измене нису само ради испуњења захтева на папиру, већ заправо помажу да опрема буде безбеднија и да производи буде у складу са оном што различита подручја захтевају ради правилног рада.

Комбинација IoT технологије и вештачке интелигенције мења начин на који системи за хлађење и клима уређаји функционишу, углавном кроз праћење у реалном времену и паметне контроле. Ови системи сада имају уграђене сензоре који шаљу информације назад ка централним јединицама, што им омогућава да аутоматски подешавају ствари као што су брзине компресора и проток хладнија. Паметни софтвер анализира разне факторе укључујући притиске, промене температуре и историјске обрасце рада како би унапред приметио могуће проблеме. Неке студије показују да ова предиктивна одржавања могу смањити трошкове поправки за око 40%, иако резултати могу да варирају у зависности од старости система и услова коришћења. Осим што штеде новац на поправкама, ови интелигентни системи такође помажу у смањењу укупне потрошње енергије, а истовремено одржавају температуру тачно на жељеном нивоу, било да се ради о фрижидерима у продавницама или операционим салама у болницама.

Паметни термостати анализирају претходне навике коришћења простора и аутоматски прилагођавају распоред хлађења, чиме се у комерцијалним системима вентилације и климатизације може уштедети чак 30% енергије. Када је у питању одржавање, бежични сензори вибрација повезани са IoT системима могу да детектују прве знакове да се компресор избалансирао, и шаљу одмах обавештења техничарима да могу да поправе проблем пре него што се погорша. За велике објекте као што су центри података или хладњачке, где сваки сат важи, ове предиктивне карактеристике помажу да се операције одржавају без прекида и да се постигну еколошки циљеви. Резултат? Мање времена чекања за поправке и значајно нижи трошкови енергије уопште.

Интеграција интелигентних компонената смањује механички напон, чиме се продужује век трајања опреме. Непрекидна оптимизација спречава прегревање компресора и вентила, смањујући деградацију узроковану хабањем за скоро 25% у односу на конвенционалне системе. Безпроблемска интероперабилност и редовне ажурирања софтвера јачају дугорочну поузданост, подржавајући одрживе операције у зградама и прислушкивање еволуирајућим индустријским стандардима.

Dok zemlje širom sveta prelaze sa rashladnih sredstava sa visokim potencijalom zagrevanja (GWP) poput R-410A, dolazi do značajnih promena u industriji rashladnih uređaja i klimatizacije. Proizvođači delova navode da su troškovi dobijanja kompatibilnih kompresora i ventila između 15% i 25% viši, prema istraživanju tržišta kompanije Future Market Insights iz 2024. godine. Međutim, ovaj skok u ceni je zapravo naterao kompanije da budu kreativnije u pogledu materijala i dizajna. Danas se u razmenjivačima toplote često koriste legure otporne na koroziju koje traju duže, dok su proizvođači opreme počeli da uvode modularne dizajne koji olakšavaju nadogradnju starih sistema. Industrija takođe sve više prelazi na hermetičke sisteme jer oni bolje zaptivaju i smanjuju curenje, što pomaže u poštovanju ekoloških propisa, a istovremeno čuva novac tokom vremena jer se potrebe za održavanje znatno smanjuju.

Око 38 процената нових система за хлађење сада користи природне хладњаке као што су CO2 (R744) и угљоводоници (R290), иако и они имају своје недостатке уколико је у питању инсталација. Системи са CO2 захтевају делове који могу да издрже притиске који су око десет пута већи него у стандардним системима, што представља изазов за многе објекте. Угљоводонични хладњаци имају сасвим друге проблеме, јер су запаљиве материје чије коришћење мора да буде у складу са прописаним безбедносним зонама. Када се покуша надоградња постојеће опреме новим алтернативама, обично дође до пада ефикасности за око 32%, јер старији системи нису пројектовани да раде са одговарајућим типовима подмазивања. Да би се превазишла ова ограничења, произвођачи су почели да у процес пројектовања система укључују издржљивије вентиле, боље системе запушања и напредне сензоре. Овакве надоградње помажу у постизању усклађености са најновијим стандардима наведеним у документу ASHRAE 34-2022, иако уколико је у питању испуњавање тих спецификација често мора доћи до значајних измена у конвенционалним распоредима опреме.

Нова генерација A2L хладњака захтева компликовану равнотежу између њихове ефикасности, потенцијала запаљивости и последица при изложеним условима. Произвођачи су почели да уградњу инфрацрвених детектора цурења директно у системе, као и пламенских заустављача који решавају проблеме мање запаљивости. Компресори сами по себи су постали прилично добри у последње време. Неки модели достижу чак 95% термалне ефикасности, што је запажено. Али не заборавите ни на избор материјала. Комбинације бакра и алуминијума постају популарне јер спречавају досадни проблем галванске корозије и при томе задржавају потенцијал за емисију стаклене баште испод 150. Овакав приступ заправо пружа предузећима реалистичан пут напред уколико желе да воде своје операције без превеликог штетног утицаја на животну средину.

Najnoviji sistemi za grejanje, ventilaciju i klimatizaciju (HVAC) sve više koriste ekološki prihvatljive materijale. Proizvođači su počeli da koriste poliuretanske pene na bazi biljnih materijala zajedno sa recikliranim aluminijumom za mnoge komponente, pri čemu ova zelena metoda čini oko polovine svih izolacionih radova i proizvodnje razmenjivača toplote. Kada je u pitanju način proizvodnje, aditivne tehnike proizvodnje smanjuju otpad za čak oko 58%, prema izveštajima iz industrije. Zanimljivo je da kompanije sada projektuju proizvode i za fazu kraja njihovog veka trajanja. Takvo projektovanje olakšava demontažu starih jedinica, što omogućava proizvođačima da povrate otprilike 90% materijala za ponovnu upotrebu. Takođe, sve veću podršku dobijaju grupe kao što je HVAC Parterski program održivosti, koje zagovaraju pristup zasnovan na cirkularnoj ekonomiji. U osnovi, cilj im je da stare HVAC jedinice postanu sirovinski materijal za nove, umesto da završe na deponijama. Ovakav pristup smanjuje štetu po životnu sredinu tokom celokupnog životnog veka proizvoda, od proizvodnje pa sve do odlaganja.

Врста технологије за хлађење која се користи одређује које делове за хлађење треба користити. За системе са компресијом паре, то су високо ефикасни компресори у комбинацији са кондензаторима који не кородирају при раду са фреонима као што је R-32. Када је у питању испариво хлађење, ствари постају занимљиве зато што оно више зависи од специјалних материјала који могу да задрже воду и распореде је прецизно како би ефикасно управљали нивоом влажности. Постоји још и апсорпционо хлађење које представља сасвим другачији изазов и захтева размене топлоте које су израђене тако да издрже све врсте промена температуре док се носе са оним захвалним литијум-бромидним растворима. Недавне студије објављене у најновијем издању часописа Materials Science Review су заправо демонстрирале путем симулација динамике флуида како ове различите потребе утичу на избор материјала и на општи дизајн система.

Zahvaljujući tehnikama aditivne proizvodnje, sada imamo mikrokanalne razmenjivače toplote koji imaju otprilike 22% bolju termalnu provodljivost. Ovaj napredak znači da sistemi u proseku zahtevaju otprilike 30% manje rashladnog sredstva. Što se tiče kompresora, jedinice promenljivih brzina opremljene magnetnim ležajevima takođe ostvaruju značajan napredak. Noviji modeli smanjuju gubitke energije za otprilike 18% u poređenju sa starijim konvencionalnim dizajnima. Za one koji rade u zahtevnim uslovima, grafenski premazi naneti na rotore kompresora čine veliku razliku. Oni značajno produžuju vek trajanja komponenti pod pritiskom, a istovremeno se dobro poklapaju sa modernim rashladnim sredstvima sa niskim potencijalom zagrevanja planete. Rezultat? Oprema koja bolje funkcioniše iz dana u dan, bez štete po ekološke standarde.

Комбиновање термоелектричних модула са традиционалном технологијом компресије паре ствара прави потисак на тржишту за компоненте које могу да обављају више функција истовремено, као што су управо ти двомодни експанзиони вентили које све чешће видимо. Према прошлогодишњем Прегледу индустрије управљања топлотом, произвођачи сада интегришу микрофлуидне системе за хлађење директно у саме кондензаторске плоче. То омогућава много прецизнију контролу температуре у оним гушћим електронским конфигурацијама где управљање топлотом има највећи значај. Али све ове иновације доносе и своја изазовна питања. Индустрија има потребу за новим спецификацијама у производњи и потпуно другачијим методама тестирања ако се жели да ови хибридни системи понашају поуздано у разним стварним условима, а не само у контролисаном лабораторијском окружењу.

Све више људи се креће у градове, а екстремније временске прилике стварају велики нови тржишни простор за системе за климатизацију у многим развијајућим се земљама. Прогнозе тржишта указују да би HVAC сектор (грејање, вентилација и климатизација) могао да се прошири за око 90,5 милијарди долара до 2029. године, са годишњим растом од приближно 7%, при чему ће већина нове опреме бити инсталирана управо у новим тржишним економијама. Такође, размислите о дата центрима – они тренутно користе око 3% светске електричне енергије и захтевају специјалне делове за хлађење, јер генеришу много топлоте у једном месту. Компаније сада праве компресоре прилагођене појединим регионима, као и паметне сензоре температуре који добро функционишу без губитка енергије. Ако погледамо недавне тенденције у изградњи објеката, циклуси развоја производа за компоненте хлађења су се значајно убрзали од средине 2023. године, како би предузећа пратила захтеве купаца.

Haos koji je usledio nakon pandemije potisnuo je mnoge industrije ka stvaranju regionalnih proizvodnih centara, dok kompanije strategijski konsoliduju svoje operacije. Velikih pet igrača na ovom tržištu značajno je proširilo svoju dominaciju, pri čemu je 52% tržišta preuzeto od 2019. godine, kupovinom manjih konkurencija. Većina kompanija danas održava zalihe rezervnih delova na rastojanju ne većem od 500 milja od mesta gde se koriste, što je smanjilo vreme čekanja sa prosečnih tri meseca na svega jedan mesec. Napredni softverski alati sada upozoravaju na moguće probleme u snabdevanju otprilike šest nedelja unapred, čime se menadžerima daje dovoljno vremena da reaguju. Tu je i revolucija u oblasti 3D štampe koja se dešava na lokalnom nivou. Ove radnje za proizvodnju u malim serijama mogu da proizvedu ključne komponente skoro preko noći, kada tradicionalne rute isporuke budu blokirane, što je postalo očigledno u dugim periodima karantina.

Svaki dan sve više proizvođača prelazi na cirkularne metode proizvodnje koje prate smernice ISO 14001, prateći emisije ugljenika od sirovina sve do odlaganja. Američka vlada je omogućila poreske olakšice koje su naterale kompanije da potroše oko 23% više na istraživanja u vezi sa biorazgradivim alternativama i programima za drugu upotrebu starih proizvoda. Prema nedavnim industrijskim izveštajima, preduzeća koja su primenila sisteme zatvorenog ciklusa reciklaže su smanjila emisije tokom proizvodnje za oko 31% već za dve godine, od 2022. do 2024. Ovi brojevi jasno pokazuju zašto je prelazak na zelenu proizvodnju koristan ne samo za planetu, već i za dugoročnu finansijsku održivost većine proizvođača koji žele da ostanu konkurentni i smanje svoj ekološki uticaj.

Energetska efikasnost je glavni pokretač jer smanjuje rasipanje resursa i poboljšava ukupnu performansu sistema.

Oni prilagođavaju hlađenje stvarnim potrebama, čime se potrošnja energije smanjuje za 20-40%.

Prepreke uključuju upravljanje nivoom pritiska, brige oko zapaljivosti i kompatibilnost sa starijim sistemima.

One smanjuju mehanički napon i optimizuju rad sistema, čime se smanjuje habanje i poboljšava energetska efikasnost.

Топла вест

Топла вест