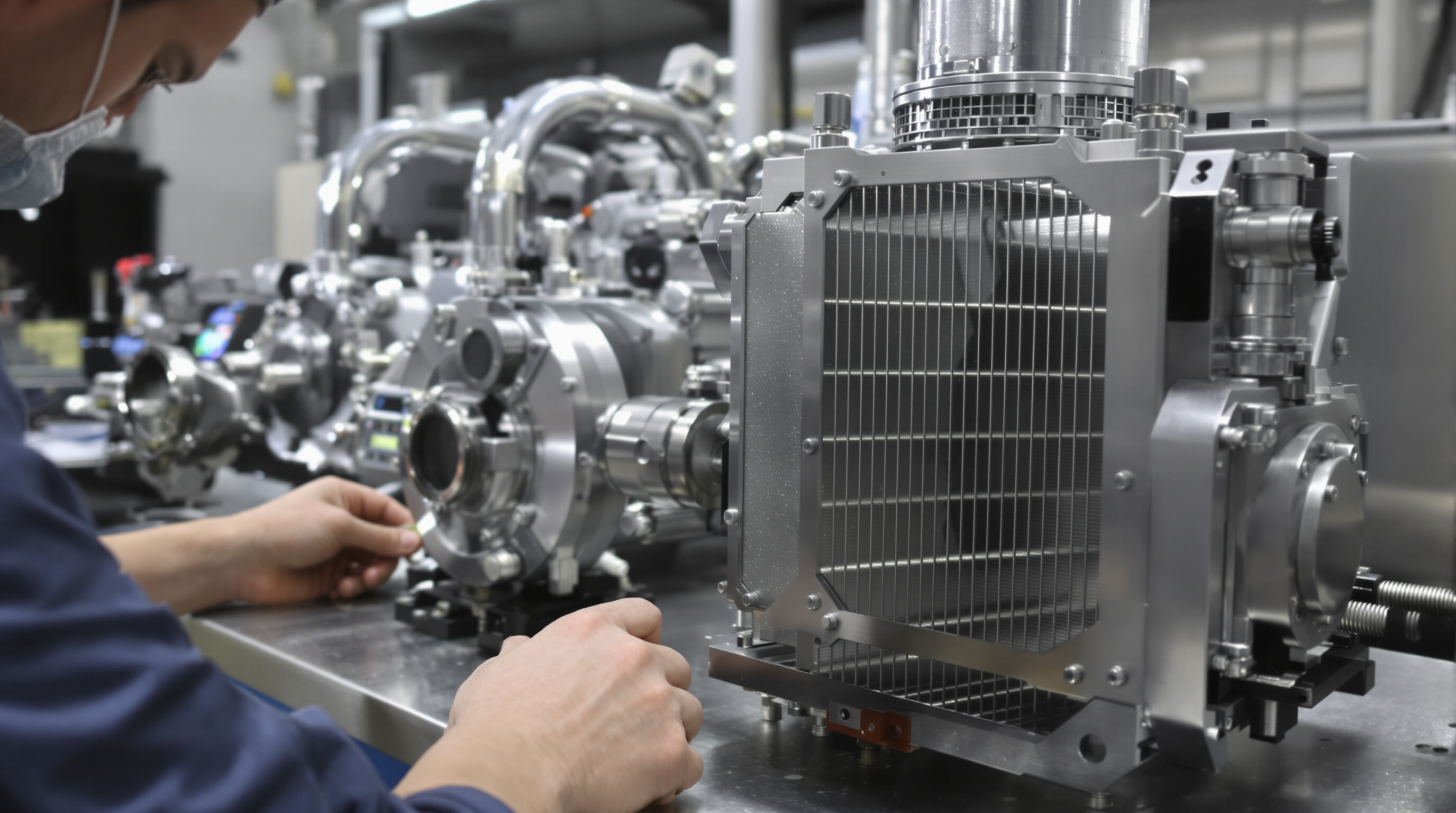

Kebutuhan tenaga yang semakin meningkat telah memaksa syarikat-syarikat untuk memikirkan semula cara mereka membuat komponen untuk sistem penyejukan dan penghawa dingin, terutamanya apabila ia melibatkan pengurangan pembaziran sumber. Kini, penukar haba kerap kali menggunakan teknologi mikrosaluran, yang meningkatkan kadar pemindahan haba sebanyak kira-kira 30% atau lebih berdasarkan beberapa ujian, selain memerlukan kurang bahan penyejuk secara keseluruhan. Bagi skrol pemampat, teknik pemesinan digital membolehkan pengeluar menghasilkan komponen dengan butiran yang jauh lebih halus, sesuatu yang mengurangkan titik geseran dan kehilangan tenaga yang tidak diingini semasa operasi. Apabila melihat keseluruhan sistem, peningkatan kecil tetapi penting ini memberi kesan di mana-mana sahaja dari injap ke pengesan sehingga ke semua permukaan di mana haba bergerak antara bahan. Pakar industri menekankan bahawa perubahan kecil dalam reka bentuk komponen sahaja boleh membawa kepada perbezaan yang ketara dari segi kecekapan prestasi sistem penyejukan dalam jangka masa panjang.

Pemampat berkuasa oleh penukar alat serta sistem VRF (Aliran Refrigeran Berubah) berjaya mengurangkan penggunaan tenaga kerana mereka boleh menetapkan penyejukan berdasarkan keperluan sebenar pada setiap masa. Sistem tradisional hanya hidup sepenuhnya kemudian mati sepenuhnya, tetapi teknologi penukar alat mengekalkan operasi yang lancar walaupun apabila permintaan tidak sepenuhnya tinggi. Pendekatan ini mengurangkan penggunaan kuasa elektrik sebanyak 20% hingga 40% bergantung kepada keadaan. Apabila cuaca di luar menjadi sangat panas atau sejuk, teknik suntikan wap yang lebih maju membantu mengekalkan prestasi sistem. Injap di dalam sistem moden ini berfungsi secara elektronik untuk mengawal jumlah aliran refrigeran berdasarkan bacaan suhu dan sama ada seseorang itu benar-benar berada di dalam ruang tersebut. Pengeluar juga terus memperbaiki teknologi-teknologi ini, dengan memasukkan pengesan yang mengesan pergerakan cecair dengan ketepatan sekitar plus atau minus 2%. Peningkatan kecil tetapi penting ini memastikan bangunan kekal selesa tanpa membazirkan tenaga elektrik.

Kementerian Tenaga Amerika Syarikat melaporkan bahawa sistem HVAC menggunakan sekitar 40% daripada keseluruhan tenaga dalam bangunan komersial, menjadikannya sasaran utama untuk peningkatan kecekapan. Kami telah melihat beberapa perkembangan menarik pada tahap komponen sejak kebelakangan ini. Sebagai contoh, salutan berasakan karbon seperti berlian yang digunakan pada batang injap berjaya mengurangkan kehilangan geseran sebanyak kira-kira 37%. Sementara itu, penggunaan minyak yang diinfus dengan nanopartikel pada pemampat memberi kesan peningkatan kecekapan kerana ia melekat dengan baik pada permukaan logam. Satu lagi teknik menarik ialah penggunaan segel polimer responsif suhu yang sebenarnya boleh menyesuaikan diri semasa kitaran panas dan sejuk, menghalang kebocoran gas penyejuk yang seringkali menyebabkan kehilangan antara $10 ribu hingga $15 ribu setahun dalam bajet kemudahan. Apa yang menarik mengenai peningkatan ini ialah ia tidak memerlukan penggantian keseluruhan sistem, hanya sebahagian kecil komponen sahaja, dan ini membawa kepada pengurangan penggunaan tenaga secara berperingkat dan nyata.

Peraturan di seluruh dunia termasuk SEER2 dan arahan F-Gas EU telah memaksa syarikat-syarikat untuk memikirkan semula komponen lama seperti gegelung kondenser dan injap pengembangan dalam sistem mereka. Industri kini berhadapan dengan sasaran kecekapan yang kira-kira 10 hingga mungkin lebih 15 peratus lebih tinggi daripada sebelumnya, sekaligus beralih kepada bahan penyejuk baharu ini yang mempunyai potensi pemanasan global yang lebih rendah tetapi juga membawa risiko keterbakaran yang dikelaskan sebagai A2L. Menurut temuan Laporan Pasaran Penyejukan Komersial Eropah 2024 yang terkini, pengeluar berlumba-lumba untuk memasukkan bahan-bahan yang tahan kakisan dan memasang sambungan elektrik berkemban di seluruh produk mereka. Perubahan ini bukan sahaja bertujuan untuk memenuhi keperluan kertas sahaja, malah membantu menjadikan peralatan lebih selamat dan menyelaraskan produk dengan apa yang dikehendaki oleh pelbagai kawasan untuk operasi yang betul.

Gabungan teknologi IoT dan kecerdasan buatan sedang mengubah cara sistem penyejukan dan penghawaan berfungsi, terutamanya melalui ciri pemantauan secara masa nyata dan kawalan pintar. Sistem-sistem ini kini dilengkapi dengan sensor binaan yang menghantar maklumat kembali ke pusat kawalan, membolehkan mereka menetapkan secara automatik perkara-perkara seperti kelajuan kompresor dan kadar aliran bahan penyejuk. Perisian pintar menganalisis pelbagai faktor termasuk bacaan tekanan, perubahan suhu, dan corak operasi sebelum ini untuk mengesan masalah yang berkemungkinan berlaku jauh sebelum ia benar-benar berlaku. Beberapa kajian menunjukkan bahawa penyelenggaraan berjangka ini boleh mengurangkan kos baiki sehingga 40%, walaupun keputusannya mungkin berbeza bergantung kepada umur sistem dan keadaan penggunaannya. Selain menjimatkan kos penyelenggaraan, sistem pintar ini juga membantu mengurangkan penggunaan tenaga secara keseluruhan sambil memastikan suhu kekal terkawal dengan tepat, sama ada dalam freezer kedai runcit mahupun bilik pembedahan hospital.

Termostat pintar menganalisis corak pendudukan lampau untuk menetapkan jadual penyejukan secara automatik, yang boleh mengurangkan penggunaan tenaga untuk sistem HVAC komersial sebanyak 30 peratus dalam banyak kes. Dalam aspek penyelenggaraan, sensor getaran tanpa wayar yang disambungkan kepada sistem IoT dapat mengesan tanda-tanda amaran awal sekiranya pemampat tidak seimbans, lalu menghantar notifikasi segera supaya juruteknik dapat menyelesaikan masalah sebelum ia menjadi lebih buruk. Bagi operasi besar seperti pusat data atau gudang storan sejuk di mana setiap jam sangat bernilai, ciri-ciri penyelenggaraan berjangka ini membantu memastikan kelancaran operasi sambil mencapai matlamat kehijauan. Apakah hasilnya? Kurang masa yang dihabiskan menunggu untuk pembaikan dan bil tenaga yang dapat dikurangkan secara menyeluruh.

Pengintegrasian komponen pintar mengurangkan tekanan mekanikal, memperpanjang jangka hayat peralatan. Pengoptimuman berterusan mengelakkan kelebihan haba dalam pemampat dan injap, mengurangkan kehausan sehingga 25% berbanding sistem konvensional. Interoperabiliti yang lancar dan kemas kini perisian secara berkala memperkukuhkan kebolehpercayaan jangka panjang, menyokong operasi bangunan yang mampan dan kepatuhan terhadap piawaian industri yang berkembang.

Sebagai negara di seluruh dunia berpindah daripada bahan penyejuk ber-GWP tinggi seperti R-410A, kita sedang melihat perubahan besar berlaku di seluruh industri penyejukan dan penghawaan. Pengeluar bahagian melaporkan bahawa mendapatkan pemampat dan injap yang serasi berkos di mana sahaja antara 15% hingga 25% lebih tinggi menurut kajian pasaran dari Future Market Insights pada tahun 2024. Namun, kenaikan harga ini sebenarnya telah mendorong syarikat untuk lebih kreatif dengan bahan dan reka bentuk mereka. Penukar haba kini biasanya menggunakan aloi tahan kakisan yang lebih tahan lama, manakala pengeluar peralatan telah mula mengaplikasikan reka bentuk modular yang menjadikan penukaran sistem lama jauh lebih mudah. Industri ini juga beralih kepada sistem hermetik kerana sistem ini memberikan kemasan yang lebih baik dan mengurangkan kebocoran, yang membantu mematuhi peraturan persekitaran sambil menjimatkan kos dalam jangka masa panjang memandangkan keperluan penyelenggaraan berkurangan secara ketara.

Kira-kira 38 peratus sistem penyejukan baharu kini menggunakan bahan penyejuk semula jadi seperti CO2 (R744) dan hidrokarbon (R290), walaupun alternatif ini membawa masalah tersendiri dari segi pemasangan. Sistem CO2 memerlukan komponen yang mampu menangani tahap tekanan sekitar sepuluh kali ganda berbanding sistem biasa, yang merupakan cabaran besar bagi kebanyakan kemudahan. Bahan penyejuk hidrokarbon pula membawa isu berbeza kerana sifatnya yang mudah terbakar dan perlu disimpan dalam zon tertentu mengikut peraturan keselamatan. Apabila cuba memasang semula peralatan sedia ada dengan pilihan baharu ini, kecekapan biasanya menurun sebanyak 32% kerana sistem lama tidak direka untuk berfungsi dengan jenis pelincir yang sesuai. Untuk mengatasi halangan ini, pengeluar mula memasukkan injap yang lebih kuat, mekanisme penyegelan yang lebih baik, dan teknologi sensor terkini dalam proses reka bentuk sistem. Peningkatan ini membantu memastikan kepatuhan dengan piawaian terkini yang terdapat dalam ASHRAE 34-2022, walaupun kadangkala memenuhi spesifikasi tersebut memerlukan pengubahsuaian besar pada susun atur peralatan konvensional.

Generasi baharu penyejuk A2L memerlukan keseimbangan yang rumit antara keberkesanan kerja mereka, potensi kebakaran, dan kesan jika seseorang terdedah kepada bahan tersebut. Pengeluar kini mula memasukkan perkakasan seperti pengesan kebocoran inframerah terus ke dalam sistem, serta alat penahan api yang dapat mengatasi masalah keterbakaran kecil. Pemampat itu sendiri juga semakin cekap pada masa kini. Beberapa model boleh mencapai kecekapan terma hampir 95%, sesuatu yang mengagumkan. Namun begitu, jangan pula mengabaikan pemilihan bahan. Kombinasi kuprum dan aluminium semakin popular kerana ia dapat mengelakkan masalah kakisan galvanik yang mengganggu sambil mengekalkan potensi gas rumah hijau di bawah 150. Pendekatan ini sebenarnya memberi syarikat jalan penyelesaian yang realistik jika mereka ingin menjalankan operasi tanpa memberi kesan terlalu besar kepada alam sekitar.

Sistem HVAC terkini kini mula menggunakan bahan yang lebih mesra alam. Pengeluar telah mula menggunakan buih poliuretana berbasis bio bersama-sama aluminium kitar semula untuk pelbagai komponen, dengan pendekatan hijau ini membentuk kira-kira separuh daripada keseluruhan kerja penebatan dan pembinaan penukar haba. Dalam hal kaedah pengeluaran, teknik pengilang tambah dapat mengurangkan pembaziran secara ketara—kira-kira 58% menurut laporan industri. Yang lebih menarik ialah bagaimana syarikat merekabentuk produk untuk peringkat akhir hayatnya juga. Reka bentuk ini memudahkan penguraian unit lama, membolehkan pengeluar memulihkan sekitar 90% bahan untuk digunakan semula. Selain itu, terdapat juga peningkatan sokongan daripada kumpulan seperti HVAC Sustainability Partnership yang mempromosikan pendekatan ekonomi bulat. Secara asasnya, mereka mahu unit HVAC lama dijadikan bahan mentah untuk unit baru dan bukannya berakhir di tapak pelupusan. Pendekatan sebegini membantu mengurangkan kerosakan alam sekitar sepanjang kitar hayat produk, dari peringkat pengeluaran hingga ke pelupusan.

Jenis teknologi penyejukan yang digunakan menentukan jenis komponen penyejuk yang diperlukan. Untuk sistem pemampatan wap, bercakap tentang pemampat berkecekapan tinggi yang dipadankan dengan pemeluwap yang tidak akan terkakis apabila digunakan dengan bahan penyejuk seperti R-32. Apabila datang kepada kaedah penyejukan bersejat, ia menjadi menarik kerana ia bergantung heavily kepada bahan khas yang mampu menahan air dan mengagihkannya secara tepat untuk mengawal paras kelembapan secara berkesan. Kemudian terdapat penyejukan penyerapan yang membentangkan cabaran yang berbeza sama sekali, memerlukan penukar haba yang dibina untuk tahan terhadap pelbagai perubahan suhu sambil menangani larutan litium bromida yang sukar itu. Kajian terkini yang diterbitkan dalam edisi terkini Jurnal Sains Bahan sebenarnya telah menunjukkan melalui simulasi dinamik bendalir berkomputer bagaimana keperluan berbeza ini mempengaruhi pilihan mengenai bahan dan reka bentuk sistem secara keseluruhannya.

Dengan teknik pembuatan aditif, kini kita dapat melihat penukar haba saluran mikro yang menawarkan kekonduksian haba sekitar 22 peratus lebih baik. Kemajuan ini bermaksud sistem memerlukan lebih kurang 30 peratus kurang bahan penyejuk secara keseluruhan. Berpindah kepada pemampat, unit kelajuan berubah yang dilengkapi galas magnetik turut menarik perhatian. Model-model terkini ini mengurangkan kehilangan tenaga sebanyak kira-kira 18 peratus berbanding reka bentuk konvensional yang lebih lama. Bagi mereka yang beroperasi dalam keadaan mencabar, salutan berbasiskan grafena yang digunakan pada rotor pemampat memberikan kesan yang besar. Salutan ini meningkatkan jangka hayat komponen secara ketara di bawah tekanan sambil terus serasi dengan bahan penyejuk berpotensi pemanasan global rendah moden. Apakah hasilnya? Peralatan yang memberikan prestasi lebih baik hari demi hari tanpa mengorbankan piawaian alam sekitar.

Menggabungkan modul termoelektrik dengan teknologi pemampatan wap tradisional sedang menciptakan desakan pasaran yang nyata terhadap komponen yang mampu mengendalikan pelbagai fungsi sekaligus, seperti injap pengembangan dwi-mod yang semakin kerap kita lihat kebelakangan ini. Menurut ringkasan Industri Pengurusan Haba tahun lepas, pengeluar kini membenamkan tatasusunan penyejukan mikrofluidik terus ke dalam plat kondenser itu sendiri. Ini membolehkan kawalan suhu yang lebih halus dalam persekitaran elektronik padat di mana pengurusan haba paling kritikal. Namun, semua inovasi ini datang dengan cabaran tersendiri. Industri memerlukan spesifikasi pengeluaran yang baharu serta kaedah pengujian yang sama sekali berbeza sekiranya mereka mahukan sistem hibrid ini berfungsi secara boleh dipercayai dalam pelbagai keadaan dunia sebenar yang melampaui persekitaran makmal piawaian.

Lebih ramai orang berpindah ke bandar-bandar bersama dengan keadaan cuaca yang lebih panas sedang mencipta permintaan besar baharu untuk sistem penyaman udara di banyak negara membangun. Ramalan pasaran menunjukkan perniagaan HVAC boleh berkembang sebanyak $90.5 bilion menjelang 2029 dengan pertumbuhan sekitar 7% setahun, manakala kebanyakan kelengkapan baharu ini sebenarnya akan dipasang di pasaran emerging. Fikirkan juga pusat data, yang kini menggunakan sekitar 3 peratus daripada keseluruhan tenaga elektrik di seluruh dunia dan memerlukan komponen penyejukan khas kerana ia menghasilkan begitu banyak haba di satu tempat. Syarikat-syarikat kini menghasilkan pemampat yang disesuaikan untuk pelbagai kawasan bersama dengan sensor suhu pintar yang berfungsi dengan baik tanpa membazirkan kuasa. Melihat kepada trend terkini dalam aktiviti pembinaan, kita dapati kitaran pembangunan produk untuk komponen penyejukan telah mempercepatkan secara ketara sejak pertengahan 2023 untuk memastikan perniagaan dapat mengekalkan langkah dengan kehendak pelanggan.

Kekeliruan yang berlaku selepas pandemik telah mendorong ramai industri ke arah penubuhan pusat pengeluaran berperingkat sementara syarikat-syarikat memperkukuhkan operasi secara strategik. Lima pemain utama dalam ruang ini benar-benar meluaskan dominasi mereka, merampas hampir separuh (52%) pasaran sejak 2019 dengan mengambil alih pesaing-pesaing kecil. Kebanyakan perniagaan hari ini mengekalkan stok simpanan komponen tidak lebih daripada 500 batu dari tempat pemasangan, yang telah memotong tempoh menunggu daripada kira-kira tiga bulan kepada hanya sebulan sahaja. Alat perisian terkini kini memberi amaran mengenai kemungkinan isu bekalan lebih kurang enam minggu lebih awal, memberi ruang kepada pengurus untuk bertindak balas. Dan jangan lupa tentang revolusi pencetakan 3D yang turut berlaku di peringkat tempatan pada masa kini. Bengkel pembuatan berskala kecil ini mampu menghasilkan komponen penting hampir semalaman apabila laluan penghantaran tradisional tersekat, sesuatu yang menjadi jelas ketara semasa tempoh kawalan pergerakan yang berpanjangan dahulu.

Lebih banyak pengeluar pada masa kini beralih kepada kaedah pengeluaran berbentuk bulatan yang mengikuti garis panduan ISO 14001, sambil memantau jejak karbon dari bahan mentah sehingga ke peringkat pelupusan. Pemotongan cukai oleh kerajaan Amerika Syarikat telah mendorong syarikat-syarikat untuk membelanjakan lebih kurang 23 peratus untuk penyelidikan berkaitan alternatif boleh terurai dan program kehidupan kedua bagi produk lama. Berdasarkan laporan industri terkini, perniagaan yang melaksanakan sistem kitar semula gelung tertutup menyaksikan pengurangan sebanyak 31 peratus dalam pelepasan pengeluaran mereka dalam tempoh dua tahun sahaja dari 2022 hingga 2024. Nombor-nombor ini benar-benar menekankan mengapa menjadi hijau bukan sahaja baik untuk planet ini, tetapi juga masuk akal dari segi kewangan dalam jangka panjang bagi kebanyakan pengeluar yang ingin kekal kompetitif sambil mengurangkan kesan alam sekitar mereka.

Kecekapan tenaga adalah faktor utama kerana ia mengurangkan pembaziran sumber dan meningkatkan keseluruhan prestasi sistem.

Mereka menetapkan penyejukan berdasarkan keperluan sebenar, menjimatkan penggunaan kuasa sebanyak 20-40%.

Cabaran termasuk pengendalian tahap tekanan, kebimbangan berkaitan kemudahan terbakar, dan kesesuaian dengan sistem yang lebih lama.

Ia mengurangkan tekanan mekanikal dan mengoptimumkan operasi sistem, mengurangkan kehausan dan meningkatkan kecekapan tenaga.