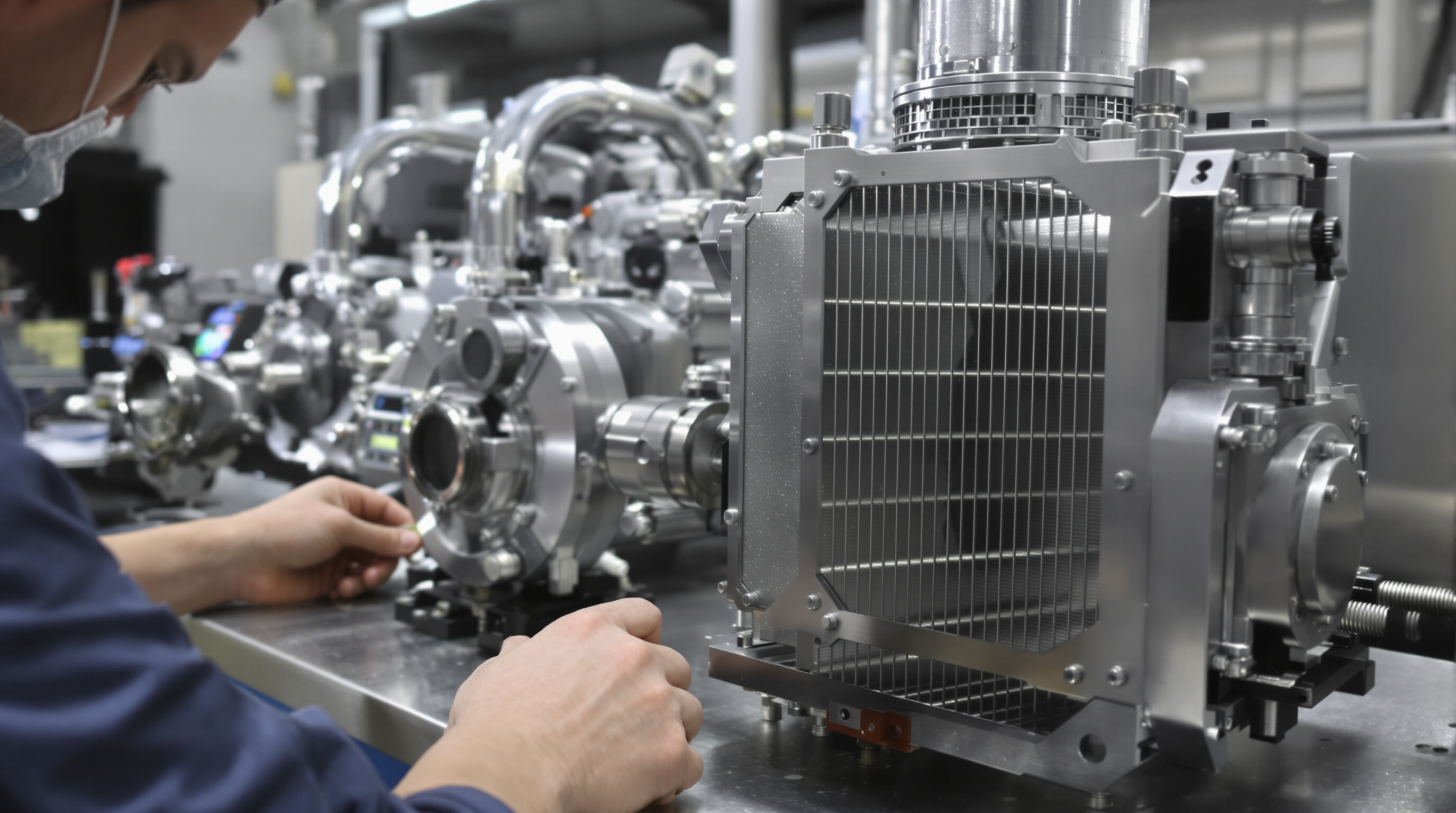

Nevoia în creștere de energie a determinat companiile să-și redefinească modul de producție a componentelor pentru sistemele de refrigerare și climatizare, mai ales în ceea ce privește reducerea resurselor irosite. Schimbătoarele de căldură moderne utilizează adesea tehnologia microcanalelor, care poate crește eficiența transferului de căldură cu aproximativ 30%, conform unor teste, oferind în același timp un consum redus de agent frigorific. În cazul compresorilor spiralate, tehnologiile de prelucrare digitală permit producătorilor să creeze componente cu detalii mult mai fine, ceea ce reduce punctele de frecare și pierderile necontrolate de energie în timpul funcționării. Atunci când se analizează întregul sistem, aceste mici, dar importante, îmbunătățiri contează în mod egal de la robinete până la senzori, în toate acele suprafețe unde căldura se transferă între materiale. Experții din industrie subliniază faptul că chiar și modificări minore ale designului componentelor pot duce la diferențe semnificative în ceea ce privește eficiența sistemelor de răcire pe termen lung.

Compresoarele alimentate de invertoare, împreună cu sistemele VRF (Debit Variabil al Agentului Frigorific) reușesc să reducă consumul de energie, deoarece ajustează răcirea în funcție de ceea ce este cu adevărat necesar în fiecare moment. Sistemele tradiționale se pornesc pur și simplu la capacitate maximă, apoi se opresc complet, însă tehnologia cu invertoare menține funcționarea în mod eficient chiar și atunci când nu există o cerere maximă. Această abordare reduce consumul de energie cu între 20% și 40%, în funcție de condiții. Atunci când afară este foarte cald sau foarte frig, tehnici avansate de injecție a vaporilor contribuie la menținerea performanței sistemului. Valvele din aceste sisteme moderne funcționează electronic pentru a controla cantitatea de agent frigorific care circulă, pe baza atât a măsurătorilor de temperatură, cât și a prezenței oamenilor în spațiu. Producătorii continuă să îmbunătățească aceste tehnologii, integrând senzori care urmăresc mișcarea fluidului cu o precizie de aproximativ plus-minus 2%. Aceste îmbunătățiri minore, dar importante, înseamnă că spațiile rămân confortabile fără a risipi energie electrică inutil.

Departamentul American de Energie raportează că sistemele HVAC consumă aproximativ 40% din energia utilizată în clădirile comerciale, făcându-le un obiectiv prioritar pentru îmbunătățirile de eficiență. Am observat unele dezvoltări interesante în ultima vreme la nivelul componentelor. De exemplu, acel tip de acoperiri similare diamantului aplicate pe tijele de supape reduc pierderile prin frecare cu aproximativ 37%. Între timp, compresorii beneficiază de un avans prin utilizarea unor uleiuri imbinate cu nanoparticule care aderă cu adevărat la suprafețele metalice. O altă soluție ingenioasă vine sub forma unor sigilii polimerice cu răspuns la temperatură, care se ajustează cu adevărat atunci când trec prin acele cicluri calde și reci, oprim astfel scurgerile de agent frigorific care pot costa între 10.000 și 15.000 de dolari anual din bugetul instalațiilor. Ceea ce face aceste actualizări atât de atractive este faptul că nu necesită înlocuirea întregului sistem, ci doar a unor componente din loc în loc, ducând la reduceri reale ale consumului de energie în timp.

Reglementările din întreaga lume, inclusiv SEER2 și directivele UE privind gazele fluorurate, au determinat companiile să reevalueze vechile componente, cum ar fi serpentinele condensatorului și valvele de expansiune din sistemele lor. Industria se confruntă acum cu ținte de eficiență care sunt cu aproximativ 10, poate chiar 15 procente mai mari decât înainte, în timp ce trece la aceste noi agenți frigorifici care au un potențial mai scăzut de încălzire globală, dar care implică și riscuri de inflamabilitate clasificate ca A2L. Conform concluziilor Raportului de Piață European pentru Refrigerarea Comercială din 2024, producătorii se grăbesc să includă materiale care rezistă coroziunii și să instaleze conexiuni electrice sigilate în întreaga gamă de produse. Aceste modificări nu vizează doar îndeplinirea unor cerințe teoretice, ci contribuie, de asemenea, la menținerea unei siguranțe mai mari a echipamentelor și la alinierea produselor la cerințele specifice fiecărei regiuni pentru o funcționare corespunzătoare.

Combinarea tehnologiei IoT cu inteligența artificială schimbă modul de funcționare al sistemelor de refrigerare și climatizare, în principal prin funcții de monitorizare în timp real și control inteligent. Aceste sisteme dispun acum de senzori integrati care transmit informații către centre centrale, ceea ce le permite să ajusteze automat parametri precum viteza compresorului și debitul agentului frigorific. Un software inteligent analizează diverse factori, inclusiv valorile presiunii, variațiile de temperatură și modelele istorice de funcționare, pentru a identifica potențiale probleme cu mult timp înainte ca acestea să apară. Unii studii sugerează că această întreținere predictivă poate reduce cheltuielile cu reparațiile cu aproximativ 40%, deși rezultatele pot varia în funcție de vârsta sistemului și de condițiile de utilizare. Pe lângă economiile realizate la reparații, aceste sisteme inteligente contribuie și la reducerea consumului general de energie, păstrând totodată temperatura exact la nivelul dorit, indiferent dacă este vorba de congelatoarele din magazinele alimentare sau de sălile de operație din spitale.

Termostatele inteligente analizează modelele anterioare de prezență pentru a ajusta automat programele de răcire, ceea ce poate reduce consumul de energie pentru sistemele HVAC comerciale cu aproximativ 30% în multe cazuri. În ceea ce privește întreținerea, senzorii wireless de vibrații conectați la sisteme IoT detectează semne timpurii că niște compresori ar putea fi dezechilibrați, trimițând alerte imediate astfel încât tehnicienii să poată remedia problemele înainte ca acestea să se agraveze. Pentru operațiuni mari, cum ar fi centrele de date sau depozitele frigorifice unde fiecare oră contează, aceste funcții predictive contribuie la menținerea unui mers nesecat și la atingerea obiectivelor privind sustenabilitatea. Rezultatul? Mai puțin timp pierdut așteptând reparații și facturi de energie semnificativ reduse în ansamblu.

Integrarea componentelor inteligente reduce stresul mecanic, prelungind durata de viață a echipamentului. Optimizarea continuă previne suprasolicitarea în compresoare și supape, scăzând degradarea cauzată de uzură cu aproape 25% față de sistemele convenționale. Interoperabilitatea perfectă și actualizările regulate de software consolidează fiabilitatea pe termen lung, sprijinind operarea sustenabilă a clădirilor și conformitatea cu standardele industriale în curs de evoluție.

Pe măsură ce țările de pe întreaga lume trec la refrigerenți cu un potențial de încălzire globală (GWP) scăzut, precum R-410A, observăm schimbări majore în industria frigotehnicii și a aerului condiționat. Producătorii de componente raportează că obținerea de compresori și supape compatibile costă între 15% și 25% mai mult, conform cercetărilor de piață realizate de Future Market Insights în 2024. Cu toate acestea, această creștere a prețurilor a determinat companiile să fie mai creative în ceea ce privește materialele și proiectele utilizate. Schimbătoarele de căldură includ acum în mod obișnuit aliaje rezistente la coroziune, care au o durată mai mare de utilizare, în timp ce producătorii de echipamente au început să adopte proiecte modulare care facilitează modernizarea sistemelor vechi. Industria se orientează, de asemenea, spre sisteme ermetice, deoarece acestea asigură o etanșare mai bună și reduc scurgerile, ceea ce ajută la respectarea reglementărilor privind protecția mediului, în timp ce economisesc bani pe termen lung, nevoile de întreținere reducându-se semnificativ.

Aproximativ 38% dintre noile sisteme de refrigerare utilizează acum agenți frigorifici naturali, cum ar fi CO2 (R744) și hidrocarburile (R290), deși aceste alternative implică propriul lor set de probleme în ceea ce privește instalarea. Sistemele cu CO2 necesită piese care să poată suporta niveluri de presiune de aproximativ zece ori mai mari decât cele la care sunt supuse sistemele standard, ceea ce reprezintă o provocare destul de mare pentru multe instalații. Agenții frigorifici pe bază de hidrocarburi ridică alte probleme, fiind materiale inflamabile care trebuie păstrate în anumite zone, conform reglementărilor de securitate. Atunci când se încearcă modernizarea echipamentelor existente cu aceste opțiuni mai noi, eficiența scade, în medie, cu aproximativ 32%, deoarece sistemele mai vechi nu au fost construite pentru a funcționa cu tipurile potrivite de lubrifianți. Pentru a depăși aceste obstacole, producătorii au început să includă supape mai rezistente, mecanisme de etanșare mai bune și tehnologie avansată de senzori în întregul proces de proiectare a sistemului. Aceste actualizări contribuie la asigurarea conformității cu cele mai recente standarde prevăzute în ASHRAE 34-2022, chiar dacă respectarea acestor specificații necesită uneori modificări semnificative ale configurațiilor convenționale ale echipamentelor.

Noua generație de agenți frigorifici A2L necesită un echilibru delicat între eficiența lor, potențialul de aprindere și efectele asupra sănătății în cazul expunerii. Producătorii au început deja să integreze în sisteme dispozitive precum detectoare de scurgeri în infraroșu, dar și stingătoare de flăcări care gestionează acele mici probleme legate de inflamabilitate. Compresoarele în sine sunt din ce în ce mai eficiente în zilele noastre. Unele modele ating aproape 95% eficiență termică, ceea ce este impresionant. Dar nu trebuie uitată nici alegerea materialelor. Combinarea cuprului cu aluminiu devine tot mai populară, deoarece previne acea problemă enervantă de coroziune galvanică, în același timp menținând potențialul de încălzire globală sub 150. Această abordare oferă cu adevărat companiilor o cale realistă de a-și desfășura activitatea cu un impact redus asupra mediului.

Ultimele sisteme HVAC încep să incorporeze din ce în ce mai multe materiale ecologice în prezent. Producătorii au început să utilizeze spume de poliuretan pe bază de biomasă împreună cu aluminiu reciclat pentru multe componente, această abordare verde reprezentând aproximativ jumătate din toate lucrările de izolare termică și construcțiile schimbătoarelor de căldură. În ceea ce privește metodele de producție, tehniciile de fabricație aditivă reduc semnificativ deșeurile - undeva în jur de 58%, conform rapoartelor din industrie. Ceea ce este cu adevărat interesant este modul în care companiile proiectează produsele pentru etapa finală a ciclului de viață. Aceste proiecte facilitează demontarea unităților vechi, ceea ce înseamnă că producătorii pot recupera aproximativ 90% din materiale pentru reutilizare. Există, de asemenea, un sprijin în creștere din partea unor grupuri precum Parteneriatul pentru Durabilitate HVAC care promovează abordări economice circulare. În esență, aceștia doresc ca unitățile vechi de HVAC să devină materii prime pentru altele noi, în loc să ajungă la groapa de gunoi. Acest mod de gândire contribuie la reducerea impactului asupra mediului de-a lungul întregului ciclu de viață al produsului, de la fabricație până la eliminare.

Tipul de tehnologie de răcire utilizată determină ce fel de piese frigorifice sunt necesare. Pentru sistemele cu compresie de vapori, vorbim despre compresoare eficiente, alături de condensatoare care nu corodează atunci când lucrează cu agenți frigorifici precum R-32. În cazul metodelor de răcire evaporativă, lucrurile devin interesante, deoarece acestea depind în mare măsură de materiale speciale care pot reține apa și o pot distribui cu precizie pentru a gestiona eficient nivelul de umiditate. Apoi există răcirea prin absorbție, care ridică un alt tip de provocare, necesitând schimbătoare de căldură construite să reziste în fața tuturor tipurilor de variații de temperatură, în timp ce lucrează cu soluții complexe de bromură de litiu. Studii recente publicate în cea mai recentă ediție a revistei Materials Science Review au demonstrat, de fapt, prin simulări realizate cu dinamică computatională a fluidelor, exact cum aceste nevoi diferite influențează alegerile privind materialele și proiectarea generală a sistemului.

Datorită tehnicilor de fabricație aditivă, putem observa acum schimbătoare de căldură cu microcanale care oferă o conductivitate termică cu aproximativ 22% mai bună. Această evoluție înseamnă că sistemele necesită în medie cu 30% mai puțin refrigerent. Continuând cu comprimatoarele, unitățile cu viteză variabilă echipate cu lagăre magnetice atrag atenția și ele. Aceste modele moderne reduc pierderile de energie cu aproximativ 18% comparativ cu proiectele convenționale mai vechi. Pentru cei care lucrează în condiții dificile, acoperirile pe bază de grafen aplicate rotorilor comprimatoarelor fac o diferență semnificativă. Acestea cresc considerabil durata de viață a componentelor sub presiune, rămânând în același timp compatibile cu refrigerenții moderni cu un potențial redus de încălzire globală. Rezultatul? Echipamente care oferă o performanță mai bună zi de zi, fără a compromite standardele de mediu.

Combinarea modulelor termoelectrice cu tehnologia tradițională de compresie cu vapori creează o adevărată împingere pe piață pentru componentele care pot gestiona mai multe funcții simultan, cum ar fi acele valve de expansiune în mod dual pe care le vedem tot mai des în ultimul timp. Conform raportului din anul trecut privind managementul termic în industrie, producătorii integrează acum în plăcile condensatorului matrice de răcire microfluidică. Acest lucru permite un control mult mai fin al temperaturii în acele configurații electronice dense unde gestionarea căldurii este esențială. Dar toate aceste inovații vin cu propriile provocări. Industria are nevoie de specificații noi de fabricație și de metode complet diferite de testare dacă dorește ca aceste sisteme hibride să funcționeze fiabil în condiții variate din lumea reală, nu doar în medii de laborator standard.

Tot mai mulți oameni se mută în orașe, iar condițiile meteorologice mai calde creează o cerere imensă pentru sisteme de aer condiționat în numeroase țări în curs de dezvoltare. Prognozele de piață sugerează că afacerea HVAC ar putea crește cu aproximativ 90,5 miliarde de dolari până în 2029, înregistrând o creștere anuală de circa 7%, în timp ce majoritatea echipamentelor noi vor fi instalate în realitate pe piețele emergente. Gândiți-vă și la centrele de date, care consumă în prezent aproximativ 3 procente din întreaga electricitate la nivel mondial și au nevoie de piese speciale de răcire, deoarece generează o cantitate mare de căldură într-un singur loc. Companiile produc acum compresori adaptați pentru diferite regiuni, împreună cu senzori inteligenți de temperatură care funcționează eficient, fără a risipi energie. Analizând tendințele recente ale activității de construcții, observăm că ciclurile de dezvoltare a produselor pentru componentele de răcire s-au accelerat semnificativ începând din mijlocul anului 2023, pe măsură ce companiile încearcă să se mențină la zi cu cerințele clienților.

Haosul generat de pandemie a determinat multe industrii să își creeze centre de producție regionale, în timp ce companiile își consolidează strategic operațiunile. Cele cinci mari jucători din acest domeniu și-au extins cu adevărat dominația, obținând aproape jumătate din piață (52%) de la începutul anului 2019, prin absorbția competitorilor mai mici. Majoritatea companiilor de astăzi își mențin stocurile de piese de schimb la o distanță de maximum 500 km față de locul unde acestea sunt instalate, ceea ce a redus perioadele de așteptare de aproximativ trei luni la doar o lună. Instrumentele software avansate avertizează acum cu aproximativ șase săptămâni înainte despre posibile probleme de aprovizionare, oferind managerilor timp suficient pentru a reacționa. Iar apoi este întreaga revoluție legată de imprimarea 3D care are loc la nivel local în zilele noastre. Aceste ateliere de fabricație la scară mică pot produce componentele esențiale aproape peste noapte atunci când rutele tradiționale de livrare sunt blocate, un fapt devenit dureros de evident în perioadele lungi de carantină.

Tot mai mulți producători trec în prezent la metode de producție circulare care urmează liniile directoare ISO 14001, monitorizând amprenta de carbon de la materiile prime până la eliminare. Scuturile fiscale ale guvernului SUA au determinat companiile să cheltuiască cu aproximativ 23% mai mult pentru cercetare în domeniile alternativelor biodegradabile și a programelor de a doua viață pentru produsele vechi. Conform rapoartelor recente din industrie, companiile care au implementat sisteme de reciclare în circuit închis au înregistrat o scădere a emisiilor de producție cu aproximativ 31% în doar doi ani, între 2022 și 2024. Aceste cifre subliniază clar de ce tranziția către practici ecologice nu este doar benefică pentru planetă, ci are și sens financiar pe termen lung pentru majoritatea producătorilor care încearcă să rămână competitivi reducând impactul asupra mediului.

Eficiența energetică este principalul factor de motivație, deoarece reduce risipa de resurse și îmbunătățește performanța generală a sistemului.

Acestea ajustează răcirea în funcție de nevoile reale, reducând consumul de energie cu 20-40%.

Provocările includ gestionarea nivelurilor de presiune, probleme legate de inflamabilitate și compatibilitatea cu sistemele mai vechi.

Acestea reduc stresul mecanic și optimizează operațiunile sistemului, diminuând uzura și îmbunătățind eficiența energetică.

Știri Populare

Știri Populare