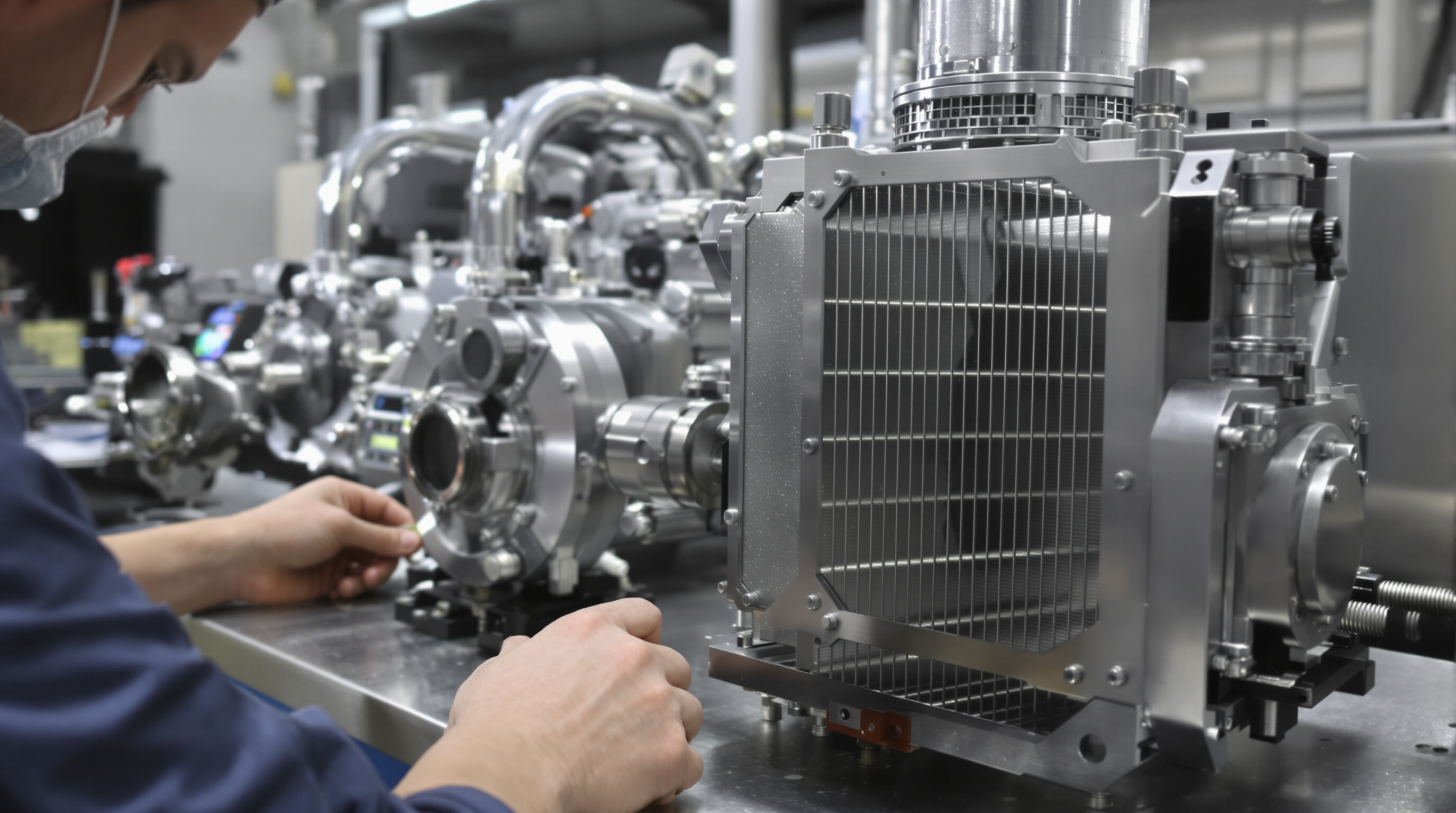

Le besoin croissant en énergie a poussé les entreprises à repenser la manière dont elles fabriquent des pièces pour les systèmes de réfrigération et de climatisation, en particulier en ce qui concerne la réduction des ressources gaspillées. Les échangeurs thermiques intègrent de plus en plus souvent une technologie microcanal, ce qui pourrait améliorer l'efficacité du transfert de chaleur d'environ 30 % selon certains tests, tout en nécessitant moins de fluide frigorigène au total. Pour les spirales des compresseurs, les techniques d'usinage numérique permettent aux fabricants de créer des composants présentant des détails beaucoup plus fins, ce qui réduit à la fois les points de friction et les pertes d'énergie non désirées pendant le fonctionnement. Lorsque l'on examine des systèmes complets, ces petites améliorations importantes ont une incidence sur l'ensemble du système, depuis les vannes jusqu'aux capteurs, sur toutes ces surfaces où la chaleur se transfère effectivement entre les matériaux. Les experts du secteur soulignent que même de légères modifications apportées à la conception des composants peuvent entraîner des différences perceptibles dans l'efficacité avec laquelle les systèmes de refroidissement fonctionnent à long terme.

Les compresseurs alimentés par des onduleurs, associés à des systèmes VRF (débit de frigorigène variable), parviennent à réduire la consommation d'énergie car ils ajustent le refroidissement en fonction des besoins réels à chaque moment. Les systèmes traditionnels s'allument à pleine puissance puis s'arrêtent complètement, tandis que la technologie des onduleurs maintient un fonctionnement fluide même lorsque la demande n'est pas maximale. Cette approche permet de réduire la consommation d'énergie de 20 à 40 % environ, selon les conditions. Lorsque les températures extérieures sont très élevées ou très basses, des techniques avancées d'injection de vapeur aident à maintenir les performances du système. Les vannes à l'intérieur de ces systèmes modernes fonctionnent électroniquement pour contrôler la quantité de frigorigène circulant, en fonction des relevés de température ainsi que de la présence ou non de personnes dans l'espace. Les fabricants continuent également à améliorer ces technologies, en intégrant des capteurs qui surveillent le déplacement des fluides avec une précision d'environ ± 2 %. Ces améliorations, bien qu'apparemment mineures, permettent de maintenir le confort dans les bâtiments sans gaspiller inutilement de l'électricité.

Le ministère américain de l'Énergie indique que les systèmes de chauffage, de ventilation et de climatisation (CVC) consomment environ 40 % de toute l'énergie utilisée dans les bâtiments commerciaux, en faisant une cible privilégiée pour des améliorations d'efficacité. Nous avons récemment observé des évolutions intéressantes au niveau des composants. Par exemple, ces revêtements sophistiqués similaires au diamant appliqués sur les tiges de valve réduisent les pertes par friction d'environ 37 %. Par ailleurs, les compresseurs bénéficient d'un coup de pouce grâce à des huiles enrichies de nanoparticules qui adhèrent particulièrement bien aux surfaces métalliques. Une autre astuce ingénieuse réside dans l'utilisation de joints en polymère sensibles à la température, capables de s'ajuster automatiquement lors des cycles thermiques, évitant ainsi ces fuites de réfrigérant coûteuses qui peuvent entraîner des dépenses annuelles supplémentaires comprises entre 10 000 et 15 000 dollars pour les budgets des installations. Ce qui rend ces mises à niveau particulièrement attrayantes, c'est qu'elles ne nécessitent pas de remplacer l'ensemble des systèmes, mais uniquement certains composants çà et là, permettant ainsi une réduction concrète de la consommation d'énergie à long terme.

Les réglementations mondiales, notamment SEER2 et les directives F-Gas de l'Union européenne, ont poussé les entreprises à repenser d'anciennes pièces telles que les serpentins de condenseur et les vannes d'expansion utilisés dans leurs systèmes. Le secteur fait désormais face à des objectifs d'efficacité environ 10 à peut-être même 15 pour cent supérieurs à auparavant, tout en passant en même temps à ces nouveaux frigorigènes qui présentent un potentiel de réchauffement global inférieur, mais comportent également certains risques d'inflammabilité classifiés comme A2L. Selon les conclusions du récent rapport sur le marché européen de la réfrigération commerciale en 2024, les fabricants s'efforcent d'intégrer rapidement des matériaux résistants à la corrosion et d'installer des connexions électriques étanches dans l'ensemble de leurs produits. Ces évolutions ne visent pas uniquement à satisfaire à des exigences théoriques : elles contribuent réellement à la sécurité des équipements et permettent d'aligner les produits avec les spécifications propres à chaque région pour un fonctionnement adéquat.

La combinaison de la technologie IoT et de l'intelligence artificielle modifie le fonctionnement des systèmes de réfrigération et de climatisation, principalement grâce au suivi en temps réel et aux fonctionnalités de contrôle intelligent. Ces systèmes sont désormais équipés de capteurs intégrés qui transmettent des informations vers des centres centraux, ce qui leur permet d'ajuster automatiquement des paramètres tels que la vitesse des compresseurs et les débits de réfrigérant. Un logiciel intelligent analyse divers facteurs comme les mesures de pression, les variations de température et les schémas d'exploitation historiques afin d'identifier d'éventuels problèmes bien avant qu'ils ne surviennent. Certaines études suggèrent qu'avec cette maintenance prédictive, les coûts de réparation pourraient être réduits d'environ 40 %, même si les résultats peuvent varier selon l'âge du système et les conditions d'utilisation. Au-delà des économies sur les réparations, ces systèmes intelligents contribuent également à réduire la consommation d'énergie globale, tout en maintenant avec précision les températures requises, que ce soit dans les congélateurs des supermarchés ou les salles d'opération des hôpitaux.

Les thermostats intelligents analysent les schémas d'occupation passés pour ajuster automatiquement les horaires de refroidissement, ce qui peut réduire la consommation d'énergie des systèmes CVC commerciaux d'environ 30 % dans de nombreux cas. En ce qui concerne l'entretien, des capteurs sans fil de vibration connectés à des systèmes IoT détectent les premiers signes avant-coureurs indiquant que les compresseurs pourraient être déséquilibrés, envoyant immédiatement des alertes afin que les techniciens puissent résoudre les problèmes avant qu'ils ne s'aggravent. Pour les grands sites tels que les centres de données ou les entrepôts frigorifiques où chaque heure compte, ces fonctionnalités prédictives permettent de maintenir une exploitation fluide tout en atteignant les objectifs environnementaux. Résultat ? Moins de temps perdu à attendre les réparations et des factures énergétiques nettement réduites.

L'intégration de composants intelligents réduit les contraintes mécaniques et prolonge la durée de vie des équipements. L'optimisation continue empêche la surchauffe des compresseurs et des vannes, réduisant l'usure liée à l'exploitation d'environ 25 % par rapport aux systèmes traditionnels. L'interopérabilité fluide et les mises à jour logicielles régulières renforcent la fiabilité à long terme, favorisant une exploitation durable des bâtiments et la conformité aux normes sectorielles en constante évolution.

Alors que les pays du monde entier s'éloignent progressivement des frigorigènes à fort potentiel de réchauffement global (GWP) comme le R-410A, d'importants changements se produisent dans l'industrie de la réfrigération et de la climatisation. Selon des études de marché menées par Future Market Insights en 2024, les fabricants de pièces indiquent que l'obtention de compresseurs et de vannes compatibles coûte entre 15 % et 25 % de plus. Toutefois, cette augmentation des prix a en réalité poussé les entreprises à être plus créatives dans le choix de leurs matériaux et leurs conceptions. Les échangeurs de chaleur intègrent désormais couramment des alliages résistants à la corrosion qui offrent une plus grande durabilité, tandis que les fabricants d'équipements ont commencé à adopter des conceptions modulaires facilitant la modernisation des anciens systèmes. L'industrie s'oriente également vers des systèmes hermétiques, car ils assurent une meilleure étanchéité et réduisent les fuites, ce qui permet de respecter les réglementations environnementales et d'économiser des coûts à long terme grâce à une baisse significative des besoins en maintenance.

Environ 38 % des nouveaux systèmes de réfrigération utilisent désormais des frigorigènes naturels tels que le CO2 (R744) et les hydrocarbures (R290), bien que ces alternatives présentent elles aussi des problèmes propres lors de l'installation. Les systèmes au CO2 nécessitent des pièces capables de supporter des pressions environ dix fois supérieures à celles rencontrées dans les systèmes standards, ce qui représente un défi considérable pour de nombreuses installations. Les frigorigènes hydrocarbonés posent des problèmes différents, étant des substances inflammables devant être confinées dans des zones spécifiques conformément aux réglementations de sécurité. Lorsqu'on cherche à moderniser des équipements existants avec ces options plus récentes, l'efficacité diminue généralement d'environ 32 %, car les anciens systèmes n'ont pas été conçus pour fonctionner avec les bons types de lubrifiants. Pour surmonter ces obstacles, les fabricants ont commencé à intégrer des vannes plus résistantes, des mécanismes d'étanchéité améliorés ainsi que des technologies de capteurs avancés durant tout le processus de conception des systèmes. Ces améliorations permettent de respecter les dernières normes définies dans le document ASHRAE 34-2022, même si la conformité à ces spécifications exige parfois des modifications importantes de l'agencement traditionnel des équipements.

La nouvelle génération de frigorigènes A2L nécessite un équilibre délicat entre leurs performances, leur potentiel inflammable et les risques liés à une exposition humaine. Les fabricants intègrent désormais directement des systèmes comme des détecteurs de fuites infrarouges dans les installations, ainsi que des pare-flammes capables de gérer les risques mineurs d'inflammabilité. Les compresseurs eux-mêmes sont aujourd'hui très performants. Certains modèles atteignent une efficacité thermique proche de 95 %, ce qui est impressionnant. Cependant, il ne faut pas non plus négliger le choix des matériaux. Les combinaisons de cuivre et d'aluminium se répandent car elles évitent ce problème de corrosion galvanique tout en maintenant un potentiel de réchauffement global inférieur à 150. Cette approche offre effectivement aux entreprises une voie réaliste pour réduire l'impact environnemental de leurs opérations.

Les derniers systèmes de CVC (chauffage, ventilation et climatisation) commencent à intégrer davantage de matériaux écologiques de nos jours. Les fabricants utilisent désormais des mousses de polyuréthane à base biologique ainsi que de l'aluminium recyclé pour de nombreuses pièces, cette approche verte représentant environ la moitié de tous les travaux d'isolation et de fabrication d'échangeurs de chaleur. En ce qui concerne les méthodes de production, les techniques de fabrication additive permettent de réduire considérablement les déchets, de l'ordre de 58 % selon les rapports du secteur. Ce qui est particulièrement intéressant, c'est aussi la manière dont les entreprises conçoivent leurs produits en prévoyant leur phase de fin de vie. Ces conceptions facilitent le démontage des anciens appareils, ce qui permet aux fabricants de récupérer environ 90 % des matériaux pour les réutiliser. Par ailleurs, des organismes tels que le Partenariat pour la durabilité du CVC soutiennent de plus en plus les approches économiques circulaires. En bref, ils souhaitent que les anciens systèmes de CVC deviennent des matières premières pour de nouveaux appareils plutôt que de finir dans des décharges. Ce type de démarche permet de réduire l'impact environnemental tout au long du cycle de vie du produit, de sa fabrication jusqu'à son élimination.

Le type de technologie de refroidissement utilisée détermine le genre de pièces de réfrigération nécessaires. Pour les systèmes à compression de vapeur, il s'agit de compresseurs hautement efficaces associés à des condenseurs qui ne corroderont pas lorsqu'ils sont utilisés avec des frigorigènes tels que le R-32. En ce qui concerne les méthodes de refroidissement évaporatif, les choses deviennent intéressantes car elles dépendent fortement de matériaux spéciaux capables de retenir l'eau et de la distribuer précisément pour gérer efficacement l'humidité. Il y a également le refroidissement par absorption, qui présente un défi différent nécessitant des échangeurs de chaleur conçus pour résister à toutes sortes de variations de température tout en gérant des solutions complexes au bromure de lithium. Des études récentes publiées dans la dernière édition de Materials Science Review ont effectivement démontré, à l'aide de simulations de dynamique des fluides numériques, comment ces besoins différents influencent les choix en matière de matériaux et de conception globale du système.

Grâce aux techniques de fabrication additive, nous assistons désormais à l'émergence d'échangeurs de chaleur à microcanaux offrant une conductivité thermique améliorée d'environ 22 %. Cette avancée signifie que les systèmes nécessitent globalement environ 30 % de frigorigène en moins. En ce qui concerne les compresseurs, les modèles à vitesse variable équipés de paliers magnétiques suscitent également un grand intérêt. Ces nouveaux modèles réduisent les pertes énergétiques d'environ 18 % par rapport aux anciennes conceptions classiques. Pour ceux qui travaillent dans des conditions exigeantes, les revêtements à base de graphène appliqués aux rotors des compresseurs font toute la différence. Ils augmentent considérablement la durée de vie des composants sous pression, tout en restant parfaitement compatibles avec les frigorigènes modernes à faible potentiel de réchauffement global. Résultat ? Des équipements qui offrent des performances supérieures jour après jour, sans compromettre les normes environnementales.

La combinaison de modules thermoélectriques et de la technologie traditionnelle de compression par vapeur crée une véritable dynamique sur le marché pour des composants capables d'assurer plusieurs fonctions simultanément, comme ces valves d'expansion bimodes que nous voyons de plus en plus récemment. Selon l'aperçu de l'industrie de la gestion thermique de l'année dernière, les fabricants intègrent désormais des réseaux de refroidissement microfluidiques directement dans les plaques des condenseurs eux-mêmes. Cela permet un contrôle bien plus précis de la température dans ces configurations électroniques denses où la gestion de la chaleur est cruciale. Mais toutes ces innovations comportent leurs propres défis. L'industrie a besoin de nouvelles spécifications de fabrication et de méthodes d'essai totalement différentes si elle souhaite que ces systèmes hybrides fonctionnent de manière fiable dans diverses conditions réelles, bien au-delà des environnements de laboratoire standards.

Un plus grand nombre de personnes vivant en ville, ainsi que des conditions climatiques plus chaudes, créent une forte nouvelle demande en systèmes de climatisation dans de nombreux pays en développement. Les prévisions du marché suggèrent que le secteur du chauffage, de la ventilation et de la climatisation (HVAC) pourrait croître de 90,5 milliards de dollars d'ici 2029, avec une croissance annuelle d'environ 7 %, tandis que la plupart des nouveaux équipements seront installés dans les marchés émergents. Pensez également aux centres de données, qui consomment actuellement environ 3 % de l'électricité mondiale et nécessitent des composants spéciaux de refroidissement, car ils dégagent beaucoup de chaleur dans un même lieu. Les entreprises conçoivent désormais des compresseurs adaptés à différentes régions, ainsi que des capteurs intelligents de température fonctionnant efficacement sans gaspiller d'énergie. En examinant les tendances récentes de l'activité de construction, nous constatons que les cycles de développement des composants de refroidissement se sont considérablement accélérés depuis le milieu de l'année 2023, les entreprises cherchant à s'adapter aux attentes des clients.

Le chaos engendré par la pandémie a poussé de nombreuses industries à créer des centres de fabrication régionaux, tandis que les entreprises restructurent stratégiquement leurs opérations. Les cinq grands acteurs de ce secteur ont réellement étendu leur domination, capturant près de la moitié (52 %) du marché depuis 2019 en rachetant des concurrents plus petits. Aujourd'hui, la plupart des entreprises conservent leurs stocks de pièces de rechange à moins de 500 miles de l'endroit où elles sont installées, ce qui a réduit les délais d'attente d'environ trois mois à seulement un mois. Des outils logiciels avancés préviennent désormais les éventuels problèmes d'approvisionnement environ six semaines à l'avance, laissant aux gestionnaires un délai de réaction suffisant. Sans oublier la véritable révolution que représente l'impression 3D au niveau local. Ces petits ateliers de fabrication sont capables de produire des composants essentiels presque du jour au lendemain lorsque les routes maritimes traditionnelles sont bloquées, une solution qui s'est révélée cruciale pendant les longues périodes de confinement.

De plus en plus de fabricants adoptquent aujourd'hui des méthodes de production circulaires conformes aux directives ISO 14001, en suivant l'empreinte carbone depuis les matières premières jusqu'à l'élimination. Les avantages fiscaux du gouvernement américain ont incité les entreprises à augmenter d'environ 23 % leurs dépenses de recherche dans des alternatives biodégradables ou des programmes de seconde vie pour les anciens produits. Selon des rapports récents du secteur, les entreprises ayant mis en place des systèmes de recyclage en boucle fermée ont vu leurs émissions liées à la production chuter d'environ 31 % en seulement deux ans, de 2022 à 2024. Ces chiffres montrent clairement que passer au vert profite non seulement à la planète, mais représente aussi un avantage financier à long terme pour la plupart des fabricants soucieux de rester compétitifs tout en réduisant leur impact environnemental.

L'efficacité énergétique est le principal moteur, car elle réduit le gaspillage de ressources et améliore les performances globales du système.

Ils ajustent le refroidissement en fonction des besoins réels, réduisant la consommation d'énergie de 20 à 40 %.

Les défis comprennent la gestion des niveaux de pression, les préoccupations liées à l'inflammabilité et la compatibilité avec les anciens systèmes.

Elles réduisent les contraintes mécaniques et optimisent le fonctionnement du système, diminuant l'usure et améliorant l'efficacité énergétique.

Actualités à la Une

Actualités à la Une2025-07-22

2025-07-02

2025-07-21