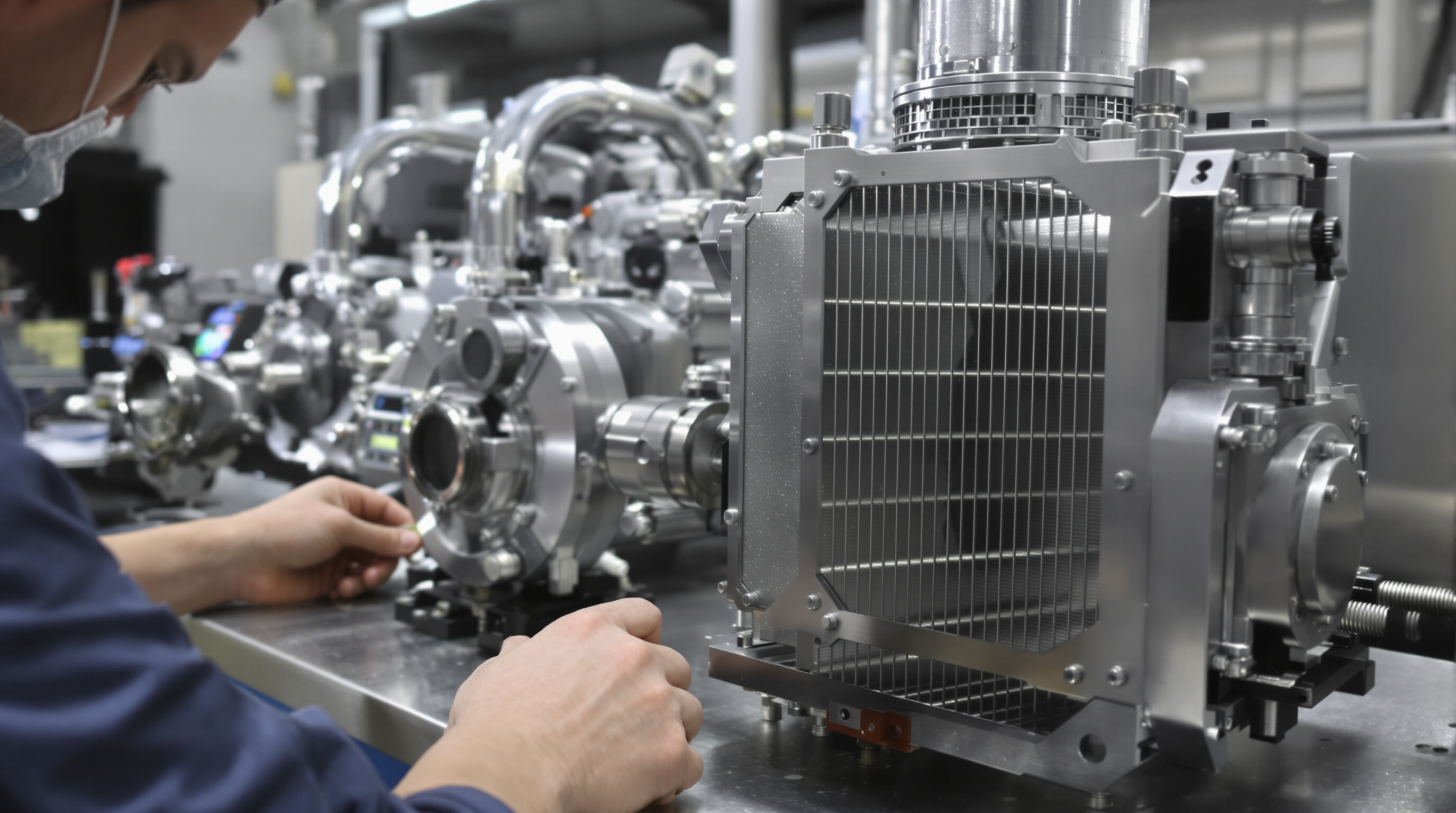

Растущая потребность в энергии заставила компании пересмотреть подход к производству деталей для систем охлаждения и кондиционирования воздуха, особенно в плане сокращения ресурсных потерь. Современные теплообменники зачастую оснащаются микро-канальной технологией, которая, согласно некоторым испытаниям, повышает эффективность передачи тепла примерно на 30%, а также требует меньшего количества хладагента в целом. В отношении спиральных компрессоров цифровые методы обработки позволяют производителям создавать компоненты с гораздо более тонкими деталями, что уменьшает как точки трения, так и нежелательные потери энергии во время работы. Если говорить обо всей системе, то такие небольшие, но важные улучшения имеют значение на всех уровнях — от клапанов до датчиков, включая все поверхности, через которые тепло перемещается между материалами. Эксперты отрасли отмечают, что даже незначительные изменения в конструкции компонентов могут привести к заметной разнице в эффективности работы охлаждающих систем со временем.

Компрессоры с приводом от инвертора в сочетании с VRF-системами (системы с переменным расходом хладагента) позволяют значительно сократить потребление энергии, поскольку они регулируют охлаждение в соответствии с фактическими потребностями в каждый конкретный момент. Традиционные системы просто включаются на полную мощность, а затем полностью отключаются, но инверторные технологии обеспечивают плавную работу даже при неполной нагрузке. Такой подход позволяет сократить потребление электроэнергии на 20–40% в зависимости от условий. В случае сильной жары или холода передовые технологии впрыска пара помогают поддерживать эффективность работы системы. Клапаны внутри этих современных систем работают электронным способом, контролируя количество циркулирующего хладагента на основе как данных о температуре, так и информации о том, находятся ли люди в помещении. Производители продолжают совершенствовать эти технологии, внедряя датчики, которые с точностью до плюс-минус 2% отслеживают движение жидкости. Эти небольшие, но важные улучшения обеспечивают комфорт в зданиях без неоправданного расхода электроэнергии.

Министерство энергетики США сообщает, что системы отопления, вентиляции и кондиционирования (HVAC) потребляют около 40% всей энергии, используемой в коммерческих зданиях, что делает их основной целью для повышения эффективности. Недавно мы наблюдали интересные разработки на уровне компонентов. Например, нанесенные на клапанные штоки покрытия, похожие на алмазный слой, уменьшают потери на трение примерно на 37%. Тем временем, компрессоры получают поддержку от масел, насыщенных наночастицами, которые особенно хорошо прилипают к металлическим поверхностям. Еще одним интересным решением стали термочувствительные полимерные уплотнения, которые фактически подстраиваются сами при прохождении циклов нагревания и охлаждения, предотвращая надоедливые утечки хладагента, которые могут стоить от 10 до 15 тысяч долларов в год в бюджете объекта. Привлекательность этих модернизаций заключается в том, что они не требуют замены всей системы, а только отдельных компонентов, что приводит к ощутимому снижению потребления энергии со временем.

По всему миру регулирующие нормы, включая SEER2 и директивы ЕС по фторированным газам, заставили компании пересмотреть подход к старым компонентам, таким как конденсаторные змеевики и расширительные клапаны в своих системах. Теперь отрасль сталкивается с целями по эффективности, которые примерно на 10, а возможно, и даже на 15 процентов выше прежних, при этом одновременно происходит переход на новые хладагенты, обладающие меньшим потенциалом глобального потепления, но при этом имеющие определенные риски воспламеняемости, классифицируемые как A2L. Согласно данным из недавнего отчета European Commercial Refrigeration Market Report за 2024 год, производители ускоренно внедряют материалы, устойчивые к коррозии, и устанавливают герметичные электрические соединения во всей своей продукции. Эти изменения направлены не просто на выполнение формальных требований — они реально повышают безопасность оборудования и позволяют адаптировать продукты к тем нормам, которые действуют в разных регионах для обеспечения правильной работы.

Сочетание технологий интернета вещей и искусственного интеллекта меняет принцип работы систем охлаждения и кондиционирования, в основном за счет функций мониторинга в реальном времени и интеллектуального управления. В эти системы теперь встроены датчики, передающие информацию в центральные модули, что позволяет автоматически регулировать такие параметры, как скорость компрессора и расход хладагента. Интеллектуальное программное обеспечение анализирует различные факторы, включая показания давления, изменения температуры и исторические данные работы, чтобы выявлять потенциальные проблемы задолго до их возникновения. Некоторые исследования показывают, что такое прогнозируемое техническое обслуживание может сократить расходы на ремонт примерно на 40%, хотя результаты могут отличаться в зависимости от возраста системы и условий эксплуатации. Помимо экономии на ремонте, такие интеллектуальные системы также способствуют снижению общего потребления энергии, при этом точно поддерживая необходимую температуру — от морозильных камер в продуктовых магазинах до операционных в больницах.

Интеллектуальные термостаты анализируют прошлые паттерны занятости для автоматической корректировки графиков охлаждения, что может снизить потребление энергии коммерческими системами отопления, вентиляции и кондиционирования воздуха на 30 процентов во многих случаях. Что касается технического обслуживания, беспроводные датчики вибрации, подключенные к системам интернета вещей (IoT), улавливают ранние предупреждающие признаки того, что компрессоры могут выйти из строя, отправляя немедленные оповещения, чтобы технические специалисты могли устранить проблемы до их усугубления. Для крупных объектов, таких как центры обработки данных или склады холодной вентиляции, где каждый час имеет значение, эти предиктивные функции позволяют поддерживать бесперебойную работу и одновременно достигать экологических целей. Результатом являются меньшие затраты времени на ожидание ремонта и значительно сниженные счета за электроэнергию в целом.

Интеграция умных компонентов снижает механическое напряжение и продлевает срок службы оборудования. Постоянная оптимизация предотвращает перегрев компрессоров и клапанов, снижая износ на 25% по сравнению с традиционными системами. Бесшовная совместимость и регулярные обновления программного обеспечения обеспечивают надежность в долгосрочной перспективе, способствуя устойчивой эксплуатации зданий и соблюдению меняющихся отраслевых стандартов.

По мере того, как страны по всему миру отказываются от хладагентов с высоким потенциалом глобального потепления, таких как R-410A, мы наблюдаем значительные изменения во всей холодильной и климатической отрасли. Производители комплектующих сообщают, что совместимые компрессоры и клапаны стоят на 15–25% больше, согласно исследованию рынка Future Market Insights за 2024 год. Однако этот рост цен на самом деле побудил компании проявлять изобретательность в выборе материалов и дизайна. Теперь теплообменники часто изготавливаются из коррозионностойких сплавов, которые служат дольше, а производители оборудования начали внедрять модульные конструкции, которые позволяют значительно упростить модернизацию старых систем. Отрасль также обращается к герметичным системам, поскольку они лучше герметизируются и уменьшают утечки, что помогает соблюдать экологические нормы и экономить деньги в долгосрочной перспективе за счет значительного снижения потребности в обслуживании.

Примерно 38 процентов новых холодильных систем теперь используют природные хладагенты, такие как CO2 (R744) и углеводороды (R290), хотя эти альтернативы сопряжены со своими проблемами при установке. Системы CO2 требуют деталей, способных выдерживать давление, примерно в десять раз превышающее то, к которому привыкли стандартные системы, что представляет собой довольно большую задачу для многих предприятий. Хладагенты на основе углеводородов создают совсем иные проблемы, поскольку они являются воспламеняющимися веществами, которые согласно правилам безопасности должны храниться в определенных зонах. При попытке модернизировать существующее оборудование с использованием этих более новых вариантов наблюдается снижение эффективности примерно на 32%, так как старые системы изначально не создавались для работы с подходящими типами смазочных материалов. Чтобы преодолеть эти трудности, производители начали внедрять более прочные клапаны, улучшенные механизмы уплотнения и современные датчики на этапе проектирования систем. Эти усовершенствования способствуют соблюдению последних стандартов, изложенных в ASHRAE 34-2022, хотя соблюдение этих спецификаций иногда требует значительных изменений в традиционных компоновках оборудования.

Новое поколение хладагентов A2L требует тонкого баланса между их рабочими характеристиками, способностью воспламеняться и воздействием на человека при его возможном контакте с ними. Производители уже начали внедрять такие элементы, как инфракрасные датчики утечки, непосредственно в системы, а также огнепреградители, которые справляются с небольшими проблемами воспламеняемости. Компрессоры сами по себе стали довольно эффективными в последнее время. Некоторые модели достигают почти 95% тепловой эффективности, что довольно впечатляет. Но не стоит забывать и о выборе материалов. Комбинации меди и алюминия становятся всё популярнее, потому что они предотвращают неприятную проблему гальванической коррозии, при этом сохраняя потенциал воздействия на парниковый эффект ниже 150. Такой подход предоставляет компаниям реальный путь для реализации своих операций с минимальным вредом для окружающей среды.

Современные системы отопления, вентиляции и кондиционирования воздуха начинают использовать более экологичные материалы. Производители уже применяют полиуретановую пену на основе биологических материалов и алюминий, полученный из переработанного сырья, для изготовления многих компонентов, при этом такой экологический подход охватывает около половины всех работ по теплоизоляции и производству теплообменников. Что касается производственных методов, то аддитивные технологии изготовления значительно сокращают объемы отходов — примерно на 58% согласно отраслевым отчетам. Особенно интересно, как компании подходят к проектированию изделий с учетом их утилизации. Такие конструкции облегчают разборку старых установок, что позволяет производителям восстанавливать около 90% материалов для повторного использования. Также растет поддержка со стороны организаций, таких как Партнерство по устойчивому развитию в сфере отопления, вентиляции и кондиционирования воздуха, которые продвигают концепцию циклической экономики. По сути, их цель — сделать старые системы отопления, вентиляции и кондиционирования воздуха источником сырья для создания новых, а не отправной точкой для свалок. Такой подход помогает снизить негативное воздействие на окружающую среду на всех этапах жизненного цикла продукта — от производства до утилизации.

Тип используемой технологии охлаждения определяет, какие именно комплектующие для системы охлаждения необходимы. Для систем парокомпрессионного охлаждения речь идет о высокоэффективных компрессорах, совмещенных с конденсаторами, устойчивыми к коррозии при работе с такими хладагентами, как R-32. Что касается испарительного охлаждения, то здесь ситуация становится особенно интересной, поскольку оно в значительной степени зависит от специальных материалов, способных удерживать воду и точно распределять её для эффективного контроля уровня влажности. Также существует абсорбционное охлаждение, которое представляет собой совершенно иной вызов, требующий теплообменников, рассчитанных на длительную эксплуатацию при различных температурных изменениях и способных работать с трудными растворами бромида лития. Недавние исследования, опубликованные в последнем выпуске журнала «Materials Science Review», на самом деле продемонстрировали с помощью компьютерного моделирования гидродинамики, как именно эти различные требования влияют на выбор материалов и общий дизайн системы.

Благодаря аддитивным производственным технологиям, мы теперь имеем микроканальные теплообменники, которые демонстрируют примерно на 22 процента лучшую теплопроводность. Это достижение означает, что системы в целом требуют примерно на 30% меньше хладагента. Что касается компрессоров, то устройства с переменной скоростью, оснащенные магнитными подшипниками, также набирают популярность. Эти новые модели уменьшают потери энергии примерно на 18% по сравнению со старыми традиционными конструкциями. Для тех, кто работает в сложных условиях, графеновые покрытия, наносимые на роторы компрессоров, играют решающую роль. Они значительно увеличивают срок службы компонентов под давлением, оставаясь при этом совместимыми с современными хладагентами с низким потенциалом глобального потепления. Результатом являются установки, которые работают лучше день за днем, без ущерба для экологических стандартов.

Сочетание термоэлектрических модулей с традиционными технологиями парокомпрессионных систем создает реальный толчок на рынке для компонентов, способных выполнять несколько функций одновременно, таких как двухрежимные расширительные клапаны, которые мы все чаще наблюдаем в последнее время. Согласно отраслевому обзору по управлению температурным режимом прошлого года, производители теперь внедряют микрожидкостные системы охлаждения непосредственно в конденсаторные пластины. Это позволяет гораздо точнее контролировать температуру в плотных электронных установках, где управление тепловым режимом имеет наибольшее значение. Однако все эти инновации сопряжены со своими собственными проблемами. Отрасли требуются новые технические спецификации на производство и совершенно иные методы тестирования, если эти гибридные системы должны надежно работать при различных реальных условиях, выходящих за рамки стандартных лабораторных сред.

Рост численности городского населения и более высокие температуры создают огромный новый спрос на системы кондиционирования воздуха в развивающихся странах. По прогнозам рынка, к 2029 году объем бизнеса в сфере HVAC может увеличиться на 90,5 млрд долларов, ежегодный рост составит около 7%, при этом большая часть нового оборудования будет устанавливаться в развивающихся рынках. Стоит также учесть центры обработки данных, которые в настоящее время потребляют около 3% всей электроэнергии в мире и нуждаются в специальных системах охлаждения из-за выделения большого количества тепла в одном месте. Компании сейчас производят компрессоры, адаптированные для разных регионов, а также интеллектуальные датчики температуры, которые эффективно работают, не расходуя лишнюю энергию. Анализируя последние тенденции в строительной отрасли, мы видим, что с середины 2023 года циклы разработки продуктов для компонентов систем охлаждения значительно ускорились, поскольку компании стремятся соответствовать требованиям потребителей.

Хаос, последовавший после пандемии, подтолкнул многие отрасли к созданию региональных производственных центров, в то время как компании стратегически консолидируют операции. Пять крупнейших игроков на этом рынке действительно расширили своё господство, захватив почти половину (52%) рынка с 2019 года за счёт поглощения более мелких конкурентов. В настоящее время большинство компаний хранят запасы запчастей не далее чем в 500 милях от места их установки, что сократило период ожидания с примерно трёх месяцев до всего одного месяца. Современные программные инструменты теперь предупреждают о возможных проблемах с поставками примерно за шесть недель, предоставляя менеджерам дополнительное время для реакции. И, конечно же, в наши дни на местном уровне также происходит настоящая революция в области 3D-печати. Эти небольшие мастерские по производству изделий могут выпускать важные компоненты практически за ночь, когда традиционные транспортные пути блокированы, что стало особенно очевидно в периоды длительных карантинов.

Сегодня все больше производителей переходят на циклические методы производства, соответствующие рекомендациям ISO 14001, и отслеживают углеродный след на всех этапах — от сырья до утилизации. Льготное налогообложение, проводимое правительством США, побудило компании увеличить расходы на исследования, связанные с биоразлагаемыми альтернативами и программами повторного использования старых продуктов, примерно на 23%. Согласно последним отраслевым отчетам, предприятия, внедрившие системы повторного циклического перераспределения, смогли сократить выбросы в процессе производства на 31% всего за два года — с 2022 по 2024 год. Эти цифры наглядно демонстрируют, что забота об окружающей среде выгодна не только планете, но и в долгосрочной перспективе имеет финансовую целесообразность для большинства производителей, стремящихся оставаться конкурентоспособными и одновременно снижать негативное воздействие на окружающую среду.

Энергоэффективность является основным фактором, поскольку она снижает количество отходов и повышает общую эффективность систем.

Они регулируют охлаждение в соответствии с фактическими потребностями, снижая потребление электроэнергии на 20-40%.

К ним относятся работа с высоким давлением, проблемы воспламеняемости и совместимость со старыми системами.

Они уменьшают механическую нагрузку и оптимизируют работу систем, снижая износ и повышая энергоэффективность.

Горячие новости

Горячие новости2025-07-22

2025-07-02

2025-07-21