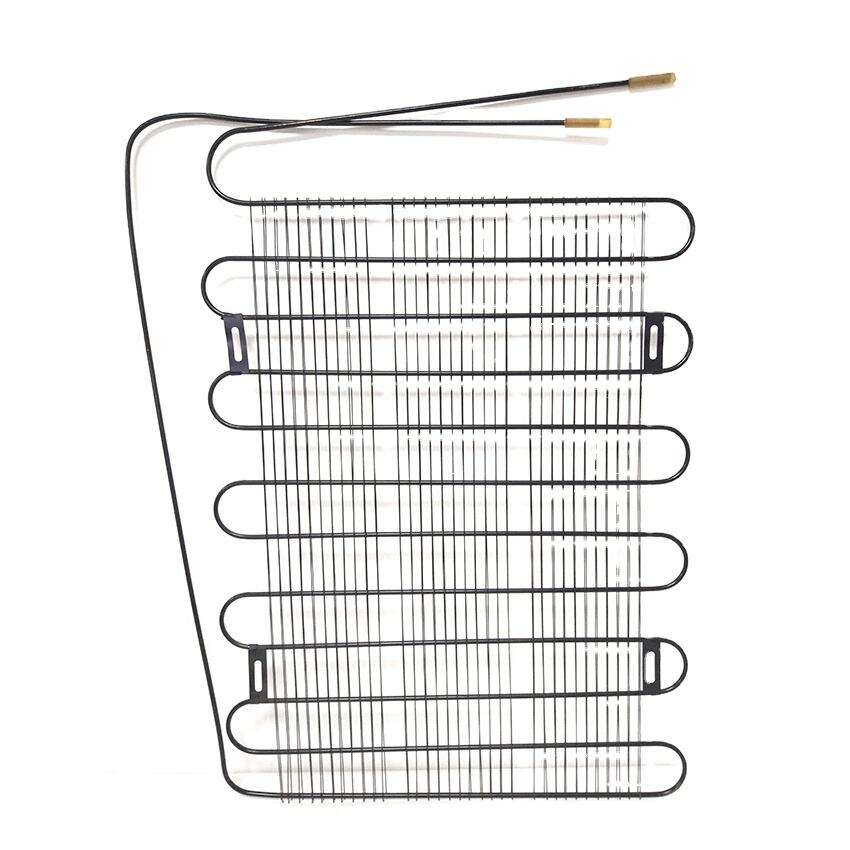

In Kühlsystemen dienen die Kondensatorspulen als Stelle, an der während des Betriebs der größte Teil der Wärme abgegeben wird. Wenn der Kompressor das Kältemittel in Form von heißem Dampf fördert, strömt es direkt in diese Spulen. Dabei gibt das System Wärme an die Umgebung sowohl durch direkten Kontakt als auch durch Luftbewegung um die Spulen herum ab. Das Design moderner Kondensatoren sieht dank der kleinen, oft sichtbaren Metallflossen eine große Oberfläche vor. Materialien wie Kupfer oder Aluminium werden häufig verwendet, da sie Wärme sehr gut leiten. Laut Industriestandards verlässt etwa zwei Drittel der vom Kältemittel aufgenommenen Wärme genau an dieser Stelle das System. Kommerzielle Geräte verfügen typischerweise über größere Lüfter, die über die Spulen blasen, was dabei hilft, die Abkühlung zu beschleunigen, wenn mehr Leistung erbracht werden muss. Eine korrekte Auslegung dieses Teils stellt sicher, dass das Kältemittel mit genau der richtigen Temperatur austritt, damit es sich ordnungsgemäß wieder in flüssige Form zurückverwandeln kann.

Wenn das Kältemittel im Kondensator abkühlt, wechselt es von der Dampfform zurück in die flüssige Form. Was wir Unterkühlung nennen, geschieht, wenn diese Flüssigkeit noch weiter unter den sogenannten Sättigungstemperaturpunkt hinaus abgekühlt wird. Dieser zusätzliche Kühlvorgang verhindert die Bildung von Flash-Gas unmittelbar vor Erreichen des Expansionsventils. Gute Unterkühlungspraktiken können die Gesamtleistung des Systems um etwa 12 bis sogar 15 Prozent steigern, da sie gemäß einer Studie des HVAC Tech Institute aus dem vergangenen Jahr einen gleichmäßigen Kältemittelfluss durch das System sicherstellen. Die Spulen in diesen Systemen erzeugen Turbulenzen, die helfen, die Wärme gleichmäßig über die Oberflächen zu verteilen. Nachdem das Kältemittel vollständig verflüssigt und ordnungsgemäß unterkühlt wurde, strömt es in Richtung Verdampferabschnitt. Neuere Modelle mit Mikrokanaltechnologie erreichen die Unterkühlung viel schneller als ältere Konstruktionen, was bedeutet, dass moderne Kühlschränke im Allgemeinen weniger Energie verbrauchen, während sie dieselbe Leistung erbringen.

Die Art und Weise, wie Wärme durch Kondensatorspulen transportiert wird, hängt hauptsächlich von zwei Prozessen ab: Wärmeleitung und Konvektion. Wenn das Kältemittel innerhalb der Spule heiß wird, leitet es die Wärme direkt durch die Metallwände. Gleichzeitig sorgt die umgebende Luft für konvektive Kühlung, indem sie im Wesentlichen die überschüssige Wärme abführt. Einige Systeme verlassen sich auf natürliche Luftbewegung, doch die meisten modernen Anlagen verfügen über Ventilatoren, die Luft über die Spulen blasen, was die Abkühlung deutlich effizienter macht. Studien deuten darauf hin, dass eine Vergrößerung der Kondensatoroberfläche um etwa 30 Prozent die Wärmeabfuhr-Effizienz um 18–25 Prozent steigern könnte, wobei die Ergebnisse je nach spezifischen Bedingungen variieren. Aus diesem Grund gestalten viele Hersteller ihre Spulen mit langen, gewundenen Kupferrohren in Kombination mit zahlreichen herausstehenden Aluminiumlamellen. Diese Lamellen erhöhen erheblich die Kontaktfläche mit der kühlenden Luft und ermöglichen es dem gesamten System letztendlich, effektiver Wärme abzugeben.

Die Form und das Design von Kondensatoren sind entscheidend dafür, wie effizient sie Wärme abführen. Kupfer eignet sich hervorragend dafür, da es Wärme mit etwa 401 W/mK äußerst effizient leitet. Das bedeutet, dass Wärme schnell durch das Material transportiert wird. Aluminiumlamellen, die an diesen Kupferteilen befestigt sind, tragen ebenfalls bei, da sie die Oberfläche vergrößern und so die Abkühlung durch Konvektion verbessern. In letzter Zeit werden zunehmend Mikrokanal-Designs eingesetzt, die den Kältemittelbedarf um 25 % bis 40 % im Vergleich zu älteren Rohr-Lamellen-Modellen senken können. Wenn Hersteller die Lamellenmuster versetzt anordnen, erzeugen sie zusätzliche Luftturbulenz, wodurch die Wärmeabgabe in Systemen mit erzwungener Luftumwälzung um etwa 12 % bis 18 % gesteigert wird. Diese Erkenntnisse werden durch den Coil Material Efficiency Report bestätigt. All diese Verbesserungen bedeuten, dass auch kleinere Haushaltsgeräte bei begrenztem Bauraum weiterhin eine gute Leistung erbringen können.

Ein typisches Kühlschrank-Kondensatorsystem besteht aus drei Hauptteilen, die zusammenarbeiten, um Wärme effizient abzuleiten. Die Spulen selbst sind meist schlangenförmig gestaltet und aus Kupfer oder Aluminium gefertigt, da diese Materialien eine große Kontaktfläche für den Wärmeübergang vom System weg ermöglichen. Zudem gibt es Ein- und Auslassrohre, die den Durchfluss des Kältemittels steuern. Dies hilft dabei, die richtige Druckdifferenz aufrechtzuerhalten zwischen der Stelle, an die der Kompressor das Kältemittel sendet, und der Stelle, an der es am Verdampfer wieder aufgenommen wird. Aktuelle Forschungsergebnisse von ASHRAE aus dem Jahr 2023 zeigten, dass eine optimale Regelung des Kältemittelflusses den Energieverbrauch in herkömmlichen Kühlschrankmodellen um etwa 12 Prozent senken kann. Langfristig bedeutet dies eine erhebliche Einsparung sowohl für Haushalte als auch für Unternehmen.

Die meisten Haushalte nutzen nach wie vor Kupferrohre für ihre Klimaanlagen, wobei sie dank der hervorragenden Wärmeleitfähigkeit etwa drei Viertel des Marktes halten. Aluminium beginnt jedoch zunehmend in größeren gewerblichen Anlagen Fuß zu fassen und erreicht dort etwa 22 % Anteil, da es bei der Installation deutlich leichter zu handhaben ist. Bei der Installation dieser Systeme kombinieren Techniker üblicherweise Einlassrohre mit Kompressorausgängen im Durchmesser von 1/4 Zoll bis 3/8 Zoll, um einen reibungslosen Durchfluss ohne Engpässe zu gewährleisten. Die Konfiguration der Auslässe hilft dabei, das Kältemittel ordnungsgemäß abzukühlen, bevor es das Expansionsventil erreicht. Die korrekte Ausführung macht entscheidend Unterschiede bei der Aufrechterhaltung eines stabilen Betriebs und dafür, dass die erforderlichen Phasenwechsel zum richtigen Zeitpunkt stattfinden.

Achsförderer mit bürstenlosen Gleichstrommotoren können zwischen 150 und 300 Kubikfuß Luft pro Minute über die Wärmetauscher leiten. Das ist tatsächlich etwa 40 Prozent besser als die alten Schattenpolmotor-Designs, die wir noch im Jahr 2018 verwendeten. Die Flügel dieser Lüfter sind in Winkeln zwischen etwa 22 Grad und 35 Grad angeordnet, was dazu beiträgt, die Wärme effizienter zu übertragen, während gleichzeitig das Geräuschniveau bei den meisten Haushaltsgeräten heute unter 45 Dezibel bleibt. Studien zu gewerblichen Kühlsystemen haben ebenfalls etwas Interessantes ergeben: Als Hersteller von festdrehzahlgeregelten auf drehzahlgeregelte Lüfter umstellten, sank ihr jährlicher Energieverbrauch um rund 18 %. Diese intelligenten Lüfter passen einfach die Menge der durchströmenden Luft entsprechend dem jeweils aktuellen Bedarf des Systems an.

Etwa 92 Prozent der gewerblichen HLK-Anlagen setzen auf Zwangsluftsysteme, da sie eine Temperaturdifferenz (ΔT) von über 15 Grad Fahrenheit aufrechterhalten müssen. In etwa einem Drittel der kleineren Wohnhäuser kommen dagegen immer noch natürliche Konvektionsmethoden zum Einsatz, da sie einfacher und kostengünstiger in der Installation sind. Die neueren Hybridmodelle kombinieren diese beiden Techniken und schalten zusätzliche Lüfter nur dann ein, wenn bestimmte Innentemperaturen überschritten werden. Laut den aktuellsten Energy-Star-Zahlen aus dem Jahr 2023 reduziert diese intelligente Herangehensweise die Häufigkeit, mit der sich Kompressoren ein- und ausschalten, um rund 23 %. Weniger Zyklen bedeuten, dass Bauteile länger halten und die Gesamtleistung des Systems im Laufe der Zeit verbessert wird.

Wenn sich Staub auf den Kondensatorrippen ansammelt, verringert sich die Wärmeübertragungseffizienz um etwa 30 %. Das bedeutet, dass die Kompressoren stärker arbeiten müssen und 12 bis 18 Prozent länger laufen, nur um die richtige Temperatur zu halten. Die Folge ist, dass Haushaltsgeräte zwischen 15 und 25 Prozent mehr Energie verbrauchen, als sie sollten. Bei Unternehmen, in denen die Geräte den ganzen Tag über kontinuierlich laufen, werden diese Werte noch schlechter. Diese verstopften Rippen werden praktisch zu kleinen Wärmefallen, wodurch die Temperaturen über das für das System sichere Maß hinaus ansteigen. Die meisten Wartungsanleitungen für gewerbliche Kälteanlagen weisen darauf hin, dass regelmäßige Reinigung entscheidend ist. Nach einer gründlichen Reinigung kehren die meisten Anlagen innerhalb von etwa zwei Tagen wieder schnell zum normalen Betrieb zurück. Der Aufwand lohnt sich, da saubere Rippen langfristig Kosten sparen und vorzeitigen Ausfällen der Ausrüstung vorbeugen.

Falsche Kältemittelfüllstände führen zu deutlich erkennbaren Betriebsstörungen:

Feldbefunde zeigen, dass 42 % der Kompressorschäden auf anhaltende Kältemittelungleichgewichte zurückzuführen sind. Eine Überfüllung führt häufig zu Flüssigkeitsschlag, wodurch in 93 % dieser Fälle die Ventilplatten beschädigt werden. Eine Unterfüllung beschleunigt die Ölalterung um das Dreifache im Vergleich zu korrekt befüllten Systemen, verringert die Schmierwirkung und verkürzt die Lebensdauer des Kompressors.

Die neueste Mikrokanal-Kondensatortechnologie übertrifft herkömmliche Rohr-und-Flansch-Systeme hinsichtlich der Wärmeabfuhr-Effizienz, wobei die Leistung typischerweise um etwa 22 % besser ist. Was macht diese neuen Modelle so effektiv? Nun, sie verfügen über Kältemittelpfade, die ungefähr 40 % schmaler sind als zuvor. Außerdem bestehen sie aus Aluminium, das Wärme dreimal schneller leitet als Stahl. Und nicht zu vergessen sind die intelligenten Luftströmungsführungen, die den Lüfterstromverbrauch um etwa 18 % senken. All diese Verbesserungen führen insgesamt zu einer besseren Systemleistung. Auch die Wartungskosten sinken, und zwar zwischen sechzig und einhundertvierzig Dollar pro Jahr und installierter Einheit. Für Betriebsleiter, die versuchen, die strengen neuen Vorschriften des Energieministeriums aus dem Jahr 2024 einzuhalten, macht diese Effizienz den entscheidenden Unterschied, um wettbewerbsfähig zu bleiben, ohne dabei tief in die Tasche greifen zu müssen.

Top-Nachrichten

Top-Nachrichten