در سیستمهای تبرید، سیمپیچهای کندانسور محلی هستند که اکثر گرما در حین کارکرد از آنجا دفع میشود. هنگامی که کمپرسور مبرد را به شکل بخار داغ پمپ میکند، این بخار مستقیماً وارد این سیمپیچها میشود. در این حالت، سیستم گرما را از طریق تماس مستقیم و جریان هوا در اطراف سیمپیچها به محیط اطراف انتقال میدهد. طراحی کندانسورهای مدرن شامل سطح زیادی از تماس است که بخاطر صفحات فلزی کوچکی است که اغلب از آنها بیرون زدهاند. موادی مانند مس یا آلومینیوم به طور گسترده استفاده میشوند، زیرا گرمای خوبی را هدایت میکنند. بر اساس استانداردهای صنعتی، حدود دو سوم گرمای جذب شده توسط مبرد از همینجا دفع میشود. واحدهای تجاری معمولاً دارای پروانههای بزرگتری هستند که هوای بیشتری را روی سیمپیچها میدمند و این امر باعث خنکشدن سریعتر در شرایط بار کاری بالاتر میشود. طراحی صحیح این بخش به این معناست که مبرد با دمای مناسبی از آنجا خارج میشود تا بتواند به درستی به حالت مایع بازگردد.

وقتی مبرد در داخل واحد کندانسور سردتر میشود، از حالت بخار به مایع تبدیل میگردد. آنچه را که زیرسراسیری (سابکولینگ) مینامیم، زمانی اتفاق میافتد که این مایع حتی فراتر از نقطه دمای اشباع نیز سرد شود. این مرحله اضافی سرمایشی از تشکیل گاز فلش قبل از رسیدن به شیر انبساط جلوگیری میکند. با توجه به تحقیقات مؤسسه فنی تهویه مطبوع سال گذشته، رعایت شیوههای مناسب زیرسراسیری میتواند عملکرد کلی سیستم را حدود ۱۲ تا ۱۵ درصد افزایش دهد، زیرا مبرد را بهصورت پیوسته و یکنواخت در سراسر سیستم جریان میدهد. سیمپیچهای موجود در این سیستمها با ایجاد آشفتگی، به پراکندگی یکنواخت گرما روی سطوح کمک میکنند. پس از آنکه مبرد کاملاً به حالت مایع درآمده و بهدرستی زیرسراسیر شد، به سمت بخش تبخیر هدایت میشود. مدلهای جدیدتر که از فناوری میکروکانال استفاده میکنند، قادرند بسیار سریعتر از طرحهای قدیمیتر زیرسراسیر شوند؛ بدین معنا که یخچالهای مدرن عموماً در انجام همان کار، انرژی کمتری مصرف میکنند.

روش انتقال حرارت از طریق سیمهای مبدل بستگی اصلی به دو فرآیند دارد: هدایت و همرفت. وقتی مبرد درون سیمها گرم میشود، حرارت را مستقیماً از طریق دیوارههای فلزی منتقل میکند. در همان حال، هوای اطراف با خنکسازی از طریق همرفت، به طور موثری گرمای اضافی را دفع میکند. برخی سیستمها به جریان طبیعی هوا متکی هستند، اما اکثر سیستمهای مدرن از پرههایی استفاده میکنند که هوای خنک را روی سیمها میدمند و این کار عملکرد بهتری در حفظ خنکی دارد. مطالعات نشان میدهند که افزایش حدود ۳۰ درصدی سطح مبدل میتواند کارایی اتلاف حرارت را بین ۱۸ تا ۲۵ درصد افزایش دهد، هرچند نتایج بسته به شرایط خاص متفاوت است. به همین دلیل بسیاری از تولیدکنندگان سیمهای خود را با لولههای مسی بلند و پیچدرپیچ و همراه با صفحات زیادی از آلومینیوم طراحی میکنند که از همه جا بیرون زدهاند. این صفحات تماس با هوای خنککننده را به شدت افزایش میدهند و در نهایت باعث میشوند کل سیستم در دفع حرارت کارآمدتر عمل کند.

شکل و طراحی کندانسورها واقعاً در این مورد که چقدر به خوبی حرارت را مدیریت میکنند، اهمیت دارد. مس ماده بسیار مناسبی برای این کار است، زیرا هدایت حرارتی بسیار کارآمدی در حدود 401 وات بر متر کلوین دارد. این بدین معناست که حرارت به سرعت از آن عبور میکند. پرههای آلومینیومی که به این قطعات مسی متصل شدهاند نیز کمک زیادی میکنند، زیرا سطح بیشتری ایجاد میکنند و با این کار خنکسازی بهتری از طریق همرفت فراهم میشود. اخیراً شاهد طرحهای ریزکانال بیشتری هستیم و این طرحها میتوانند نیاز به مبرد را در مقایسه با مدلهای قدیمیتر لوله و پره، بین 25 تا 40 درصد کاهش دهند. وقتی سازندگان الگوهای پرهها را به صورت شطرنجی قرار میدهند، در واقع باعث ایجاد آشفتگی بیشتر در جریان هوا میشوند که این امر باعث افزایش نرخ دفع حرارت به میزان حدود 12 تا 18 درصد در سیستمهایی میشود که هوا به صورت اجباری از آن عبور داده میشود. تحقیقات گزارش کارایی مواد کویل این موضوع را تأیید میکند. تمام این بهبودها به این معناست که واحدهای کوچکتر خانگی نیز میتوانند عملکرد خوبی داشته باشند، حتی اگر فضای محدودی در اختیار داشته باشند.

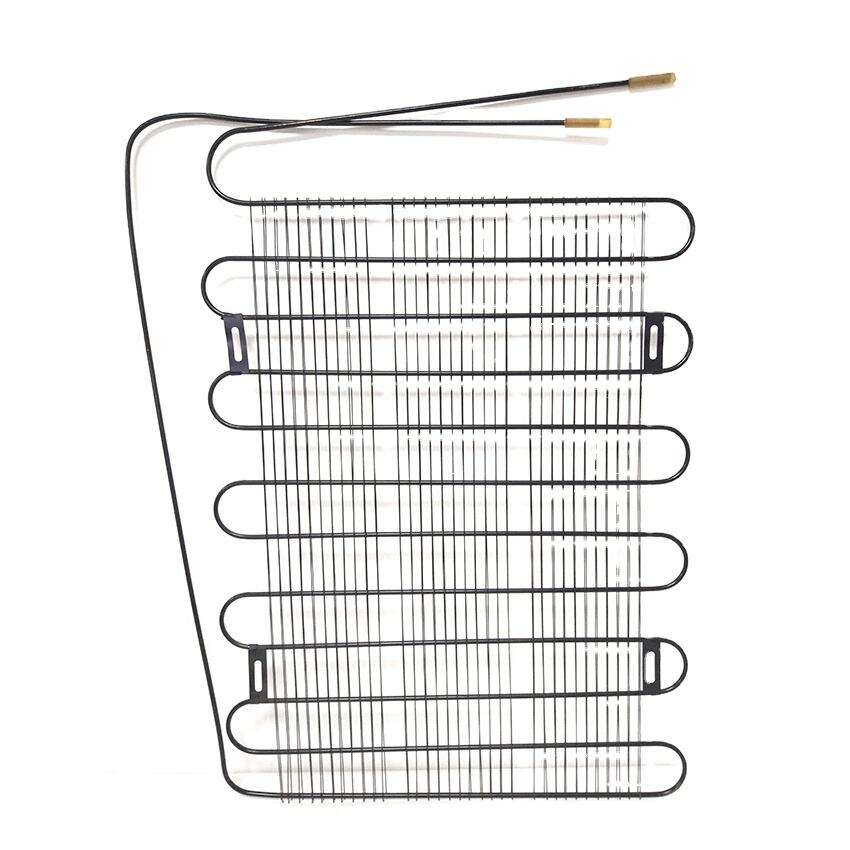

سیستم معمولی کندانسور یخچال پیچدار از سه بخش اصلی تشکیل شده است که با هم کار میکنند تا گرما به درستی دفع شود. خود پیچها معمولاً به شکل مار و از جنس مس یا آلومینیوم ساخته میشوند، زیرا این مواد امکان تماس مناسبی برای انتقال گرما از سیستم فراهم میکنند. همچنین لولههای ورودی و خروجی متصل شدهاند تا سرعت حرکت مبرد را در سیستم کنترل کنند. این امر به حفظ تفاوت فشار مناسب بین محلی که کمپرسور مبرد را ارسال میکند و محلی که دوباره آن را در اواپراتور جمعآوری میکند، کمک میکند. برخی تحقیقات اخیر انجمن ASHRAE در سال ۲۰۲۳ نشان داده است که تنظیم صحیح جریان مبرد میتواند مصرف انرژی را در مدلهای معمولی یخچال تقریباً ۱۲ درصد کاهش دهد. این رقم در طول زمان صرفهجویی قابل توجهی برای خانوارها و کسبوکارها به همراه دارد.

اکثر خانهها همچنان برای نیازهای تهویه مطبوع خود به لولههای مسی متکی هستند و حدود سهچهارم بازار را به خود اختصاص دادهاند، زیرا مس انتقال حرارت را بسیار خوب انجام میدهد. آلومینیوم در سیستمهای تجاری بزرگتر شروع به جایگاهیابی کرده است و حدود ۲۲ درصد از این بخش را به دلیل سبکی قابل توجه آن در حین نصب به خود اختصاص داده است. هنگام راهاندازی این سیستمها، متخصصان معمولاً لولههای ورودی را با خروجی کمپرسورهایی با قطر بین ۱/۴ اینچ تا ۳/۸ اینچ ترکیب میکنند تا جریان بهصورت مناسبی حفظ شود و گلوگاه ایجاد نشود. نحوه تنظیم خروجیها به سرد شدن مناسب مبرد قبل از رسیدن به شیر انبساط کمک میکند. اجرای صحیح این مرحله تفاوت بزرگی در عملکرد پایدار سیستم ایجاد کرده و اطمینان حاصل میشود که تغییر فاز به موقع انجام شود.

پرههای موتورهای جریان مستقیم بدون جاروبک میتوانند بین ۱۵۰ تا ۳۰۰ فوت مکعب هوا را در دقیقه از سطح سیمپیچها عبور دهند. این عملکرد در واقع حدود ۴۰ درصد بهتر از طراحیهای قدیمی موتورهای قطب سایهدار است که ما در سال ۲۰۱۸ استفاده میکردیم. پرههای این پنکهها در زوایایی بین تقریباً ۲۲ تا ۳۵ درجه تنظیم شدهاند که به انتقال بهتر گرما کمک میکند، در حالی که همچنان سطح صدا را در اکثر لوازم خانگی امروزی زیر ۴۵ دسیبل نگه میدارد. مطالعات انجامشده بر روی سیستمهای تبرید تجاری یافته جالبی داشتهاند. وقتی سازندگان به جای پنکههای با سرعت ثابت، به پنکههای با سرعت متغیر تغییر دادند، مصرف سالانه انرژی آنها حدود ۱۸ درصد کاهش یافت. این پنکههای هوشمند به سادگی مقدار هوای عبوری را بر اساس نیاز واقعی سیستم در هر لحظه تنظیم میکنند.

تقریباً ۹۲ درصد از سیستمهای تهویه مطبوع تجاری به دلیل نیاز به حفظ اختلاف دما (ΔT) بیش از ۱۵ درجه فارنهایت، از سیستمهای جریان هوای اجباری استفاده میکنند. در همین حال، حدود یک سوم خانههای کوچکتر همچنان از روشهای همرفت طبیعی استفاده میکنند، زیرا نصب آنها سادهتر و ارزانتر است. مدلهای ترکیبی جدیدتر این دو روش را با هم ترکیب میکنند و تنها در صورتی که دمای داخلی از نقاط مشخصی عبور کند، پنکههای اضافی را روشن میکنند. بر اساس آخرین اعداد برنامه Energy Star در سال ۲۰۲۳، این رویکرد هوشمندانه باعث کاهش تقریبی ۲۳ درصدی تعداد دفعات روشن و خاموش شدن کمپرسورها میشود. تعداد چرخههای کمتر به معنای عمر طولانیتر قطعات و عملکرد بهتر سیستم در طول زمان است.

وقتی گرد و غبار روی سیمهای کندانسور انباشته میشود، کارایی انتقال حرارت تقریباً به میزان ۳۰ درصد کاهش مییابد. این بدان معناست که فشردهسازها باید بیشتر کار کنند و حدود ۱۲ تا ۱۸ درصد طولانیتر کار کنند تا دما در سطح مناسبی حفظ شود. نتیجه چیست؟ واحدهای مسکونی بین ۱۵ تا ۲۵ درصد انرژی بیشتری نسبت به حد معمول مصرف میکنند. برای کسبوکارهایی که تجهیزاتشان طی روز به صورت مداوم کار میکند، این اعداد حتی بدتر میشود. این پرههای مسدود شده در عمل تبدیل به تلههای کوچک گرما میشوند و باعث میشوند دما از حد ایمن سیستم فراتر رود. اکثر راهنمایهای نگهداری سیستمهای تبرید تجاری به اپراتورها هشدار میدهند که تمیزکاری منظم تفاوت بزرگی ایجاد میکند. پس از یک تمیزکاری خوب، اکثر سیستمها به سرعت به حالت عادی بازمیگردند، معمولاً ظرف دو روز یا حدود آن. این کار ارزش تلاش را دارد، زیرا نگهداشتن سیمها بدون گرد و غبار در بلندمدت پول صرفهجویی میکند و از خرابی زودهنگام تجهیزات جلوگیری میکند.

سطوح نامناسب مبرد منجر به مشکلات عملیاتی مجزایی میشود:

دادههای میدانی نشان میدهند که ۴۲٪ از خرابیهای کمپرسور ناشی از عدم تعادل طولانیمدت مبرد است. شارژ بیش از حد اغلب منجر به ضربه سیال مایع (Liquid Slugging) میشود که در ۹۳٪ از این موارد باعث آسیب به صفحات شیر میگردد. کمشارژی تخریب روغن را نسبت به سیستمهای بهدرستی شارژ شده سه برابر تسریع میکند، که این امر موثر بودن روانکاری را کاهش داده و عمر کمپرسور را کوتاه میکند.

جدیدترین فناوری کندانسور میکروکانال در مقایسه با سیستمهای قدیمی لوله و پره از نظر بازدهی دفع حرارت عملکرد بهتری دارد و معمولاً حدود ۲۲ درصد کارآمدتر است. چه چیزی باعث اثربخشی بیشتر این مدلهای جدید شده است؟ این مدلها مسیرهای عبور مبردی دارند که حدود ۴۰ درصد باریکتر از قبل هستند. علاوه بر این، این کندانسورها از آلومینیوم ساخته شدهاند که گرما را سه برابر سریعتر از فولاد منتقل میکند. همچنین، نباید از راهنماهای هوشمند جریان هوا غافل شد که مصرف انرژی فن را تقریباً تا ۱۸ درصد کاهش میدهند. تمام این بهروزرسانیها به معنای عملکرد بهتر سیستم در کل است. هزینههای نگهداری نیز کاهش مییابد، به طوری که سالانه بین شصت تا صد و چهل دلار به ازای هر واحد نصبشده صرفهجویی ایجاد میشود. برای مدیران مجتمعها که تلاش میکنند با مقررات سختگیرانه جدید وزارت انرژی در سال ۲۰۲۴ مطابقت داشته باشند، این نوع از کارایی تفاوت بزرگی در حفظ رقابتپذیری بدون هزینههای سنگین ایجاد میکند.