Nei sistemi di refrigerazione, le serpentine del condensatore sono il punto in cui viene dissipata la maggior parte del calore durante il funzionamento. Quando il compressore spinge il refrigerante sotto forma di vapore caldo, questo fluisce direttamente nelle serpentine. Durante questa fase, il sistema perde calore verso l'ambiente circostante sia per contatto diretto che attraverso il movimento dell'aria attorno alle serpentine. La progettazione dei condensatori moderni prevede una grande superficie grazie alle alette metalliche che spesso si vedono sporgere. Materiali come rame o alluminio sono comunemente utilizzati perché conducono molto bene il calore. Secondo gli standard del settore, circa i due terzi del calore assorbito dal refrigerante vengono effettivamente dissipati in questo punto. Le unità commerciali hanno tipicamente ventole più grandi che soffiano aria sulle serpentine, il che aiuta a raffreddare più rapidamente quando il carico di lavoro è maggiore. Progettare correttamente questa parte significa che il refrigerante esce alla temperatura giusta per poter tornare completamente allo stato liquido.

Quando il refrigerante si raffredda all'interno dell'unità condensatrice, cambia stato da vapore a liquido. Quello che chiamiamo sottoraffreddamento avviene quando questo liquido viene ulteriormente raffreddato al di sotto del cosiddetto punto di temperatura di saturazione. Questo passaggio aggiuntivo di raffreddamento evita la formazione di gas flash immediatamente prima di raggiungere la valvola di espansione. Pratiche corrette di sottoraffreddamento possono aumentare le prestazioni complessive del sistema di circa il 12 fino anche al 15 percento, poiché mantengono un flusso costante di refrigerante attraverso il sistema, secondo quanto evidenziato dall'HVAC Tech Institute nella ricerca dello scorso anno. Le serpentine in questi sistemi creano turbolenza, favorendo una distribuzione uniforme del calore su tutte le superfici. Dopo essere stato completamente trasformato in liquido e adeguatamente sottoraffreddato, il refrigerante prosegue verso la sezione dell'evaporatore. I modelli più recenti dotati di tecnologia microcanale riescono a ottenere un sottoraffreddamento molto più rapido rispetto ai vecchi design, il che significa che i frigoriferi moderni generalmente consumano meno energia svolgendo lo stesso lavoro.

Il modo in cui il calore si trasferisce attraverso i tubi del condensatore dipende principalmente da due processi: conduzione e convezione. Quando il refrigerante si riscalda all'interno del tubo, conduce il calore direttamente attraverso le pareti metalliche. Allo stesso tempo, l'aria circostante provvede al raffreddamento convettivo, sottraendo sostanzialmente l'eccesso di calore. Alcuni sistemi si basano sul movimento naturale dell'aria, ma la maggior parte degli impianti moderni utilizza ventilatori che soffiano aria sui tubi, ottenendo un raffreddamento molto più efficace. Studi indicano che l'aumento della superficie del condensatore di circa il 30 percento potrebbe migliorare l'efficienza di dissipazione del calore tra l'18 e il 25 percento, anche se i risultati variano a seconda delle condizioni specifiche. Per questo motivo, molti produttori progettano i loro tubi con lunghe serpentine di rame abbinati a numerose alette di alluminio sporgenti. Queste alette aumentano notevolmente il contatto con l'aria di raffreddamento, consentendo all'intero sistema di lavorare in modo più efficiente nella dispersione del calore.

La forma e il design dei condensatori sono fondamentali per determinare quanto efficacemente riescono a gestire il calore. Il rame è un materiale eccellente a questo scopo, poiché conduce il calore in modo molto efficiente, con una conducibilità termica di circa 401 W/mK. Ciò significa che il calore si trasferisce rapidamente attraverso di esso. Le alette in alluminio collegate a questi componenti in rame aiutano ulteriormente, poiché aumentano la superficie disponibile, migliorando il raffreddamento grazie alla convezione. Negli ultimi tempi si stanno diffondendo sempre di più i design a microcanale, che possono ridurre il fabbisogno di refrigerante del 25% fino al 40% rispetto ai vecchi modelli a tubo e alettone. Quando i produttori dispongono in modo sfalsato i pattern delle alette, generano effettivamente una maggiore turbolenza nel flusso d'aria, incrementando le prestazioni di smaltimento del calore del 12% al 18% nei sistemi in cui l'aria viene forzata attraverso di essi. Questo dato è confermato dal Coil Material Efficiency Report. Tutti questi miglioramenti fanno sì che anche unità domestiche di dimensioni ridotte possano offrire prestazioni elevate nonostante lo spazio limitato a disposizione.

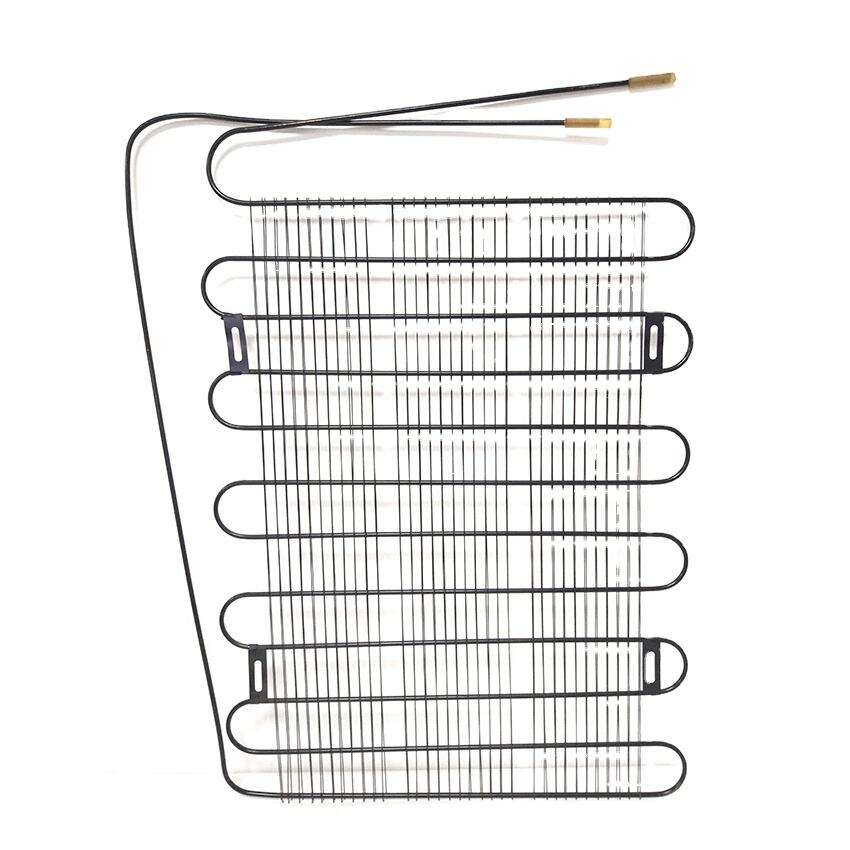

Un tipico sistema di condensazione a serpentina per frigoriferi è composto da tre parti principali che lavorano insieme per dissipare correttamente il calore. Le serpentine stesse sono solitamente a forma di serpente e realizzate in rame o alluminio, poiché questi materiali consentono una buona superficie di contatto per il trasferimento del calore lontano dal sistema. Sono presenti anche tubi di ingresso ed uscita collegati per regolare la velocità con cui il refrigerante scorre attraverso il sistema. Questo aiuta a mantenere la giusta differenza di pressione tra il punto in cui il compressore invia il refrigerante e quello in cui viene nuovamente aspirato dall'evaporatore. Alcune ricerche recenti dell'ASHRAE del 2023 hanno mostrato che un corretto flusso del refrigerante può ridurre il consumo energetico di circa il 12 percento nei modelli standard di frigoriferi. Un risparmio significativo nel tempo, sia per le famiglie che per le aziende.

La maggior parte delle abitazioni utilizza ancora tubi di rame per le proprie esigenze di climatizzazione, mantenendo circa i tre quarti del mercato grazie alla sua elevata conducibilità termica. L'alluminio sta iniziando a farsi strada soprattutto negli impianti commerciali più grandi, conquistando circa il 22% di questo segmento poiché è molto più leggero e quindi più facile da maneggiare durante l'installazione. Durante l'installazione di questi sistemi, i tecnici solitamente abbinano tubi di ingresso a uscite del compressore con diametri compresi tra 1/4 e 3/8 di pollice, per garantire un flusso regolare evitando strozzature. La configurazione delle uscite contribuisce a raffreddare adeguatamente il refrigerante prima che raggiunga la valvola di espansione. Una corretta progettazione fa tutta la differenza per mantenere un funzionamento stabile e assicurare che i passaggi di stato avvengano nel momento giusto.

I ventilatori assiali alimentati da motori brushless in corrente continua possono spostare da 150 a 300 piedi cubi d'aria al minuto attraverso gli scambiatori. Questo valore è circa il 40 percento superiore rispetto ai vecchi progetti con motori a polo schermato che utilizzavamo nel 2018. Le pale di questi ventilatori sono posizionate con angolazioni comprese tra circa 22 e 35 gradi, il che favorisce un trasferimento del calore più efficiente mantenendo comunque il livello di rumore al di sotto dei 45 decibel nella maggior parte degli elettrodomestici attuali. Studi sui sistemi di refrigerazione commerciale hanno rivelato anche un dato interessante: quando i produttori sono passati a ventilatori a velocità variabile invece che a velocità fissa, hanno registrato una riduzione del consumo energetico annuo di circa il 18%. Questi ventilatori intelligenti regolano semplicemente la quantità d'aria in movimento in base alle effettive esigenze del sistema in ogni momento.

Circa il 92 percento degli impianti HVAC commerciali si basa su sistemi ad aria forzata perché necessitano di mantenere la differenza di temperatura (ΔT) superiore ai 15 gradi Fahrenheit. Nel frattempo, circa un terzo delle abitazioni più piccole utilizza ancora metodi a convezione naturale poiché sono più semplici ed economici da installare. I nuovi modelli ibridi combinano queste due tecniche, attivando ventole aggiuntive solo quando le temperature interne superano determinati valori. Secondo gli ultimi dati Energy Star del 2023, questo tipo di approccio intelligente riduce di circa il 23% la frequenza con cui i compressori si accendono e spengono. Meno cicli significano una maggiore durata dei componenti e prestazioni complessive del sistema migliorate nel tempo.

Quando la polvere si accumula sui serpentin del condensatore, riduce l'efficienza del trasferimento di calore di circa il 30%. Ciò significa che i compressori devono lavorare di più, funzionando dal 12 al 18 percento in più solo per mantenere le temperature corrette. Il risultato? Le unità residenziali finiscono per consumare dal 15 al 25 percento di energia in più rispetto a quanto dovrebbero. Per le aziende in cui l'equipaggiamento funziona costantemente durante tutta la giornata, questi valori peggiorano ulteriormente. Quegli alette intasate diventano essenzialmente delle piccole trappole di calore, consentendo alle temperature di superare i livelli sicuri per il sistema. La maggior parte dei manuali di manutenzione per sistemi di refrigerazione commerciale indica agli operatori che una pulizia regolare fa la differenza. Dopo un'accurata pulizia, la maggior parte dei sistemi torna rapidamente al funzionamento normale, di solito entro due giorni circa. Vale lo sforzo perché mantenere pulite le serpentine permette di risparmiare denaro nel lungo periodo e previene guasti anticipati dell'attrezzatura.

Livelli impropri di refrigerante provocano problemi operativi distinti:

Dati di campo indicano che il 42% dei guasti del compressore deriva da squilibri prolungati del refrigerante. Il sovraccarico provoca spesso l'ingresso di liquido nel compressore, danneggiando le piastre valvole nel 93% di tali casi. Il sottocarico accelera la degradazione dell'olio di tre volte rispetto ai sistemi correttamente caricati, riducendo l'efficacia della lubrificazione e abbreviando la vita utile del compressore.

L'ultima tecnologia di condensatore a microcanali supera i vecchi sistemi a tubo e alette per quanto riguarda l'efficienza di dissipazione del calore, offrendo generalmente prestazioni migliori del 22%. Cosa rende così efficaci questi nuovi modelli? Presentano percorsi per il refrigerante che sono circa il 40% più stretti rispetto al passato. Inoltre, sono realizzati in alluminio, un materiale che conduce il calore tre volte più velocemente rispetto all'acciaio. E non dimentichiamo i saggi guidaflusso che consentono di risparmiare circa il 18% sul consumo energetico dei ventilatori. Tutti questi aggiornamenti si traducono in una migliore prestazione complessiva del sistema. Anche le spese di manutenzione diminuiscono, tra i sessanta e i centoquaranta dollari all'anno per ogni unità installata. Per i responsabili degli impianti che devono rispettare le severe nuove normative del Dipartimento dell'Energia del 2024, questo livello di efficienza fa la differenza per rimanere competitivi senza gravare sui costi.

Notizie di rilievo

Notizie di rilievo2025-07-22

2025-07-02

2025-07-21