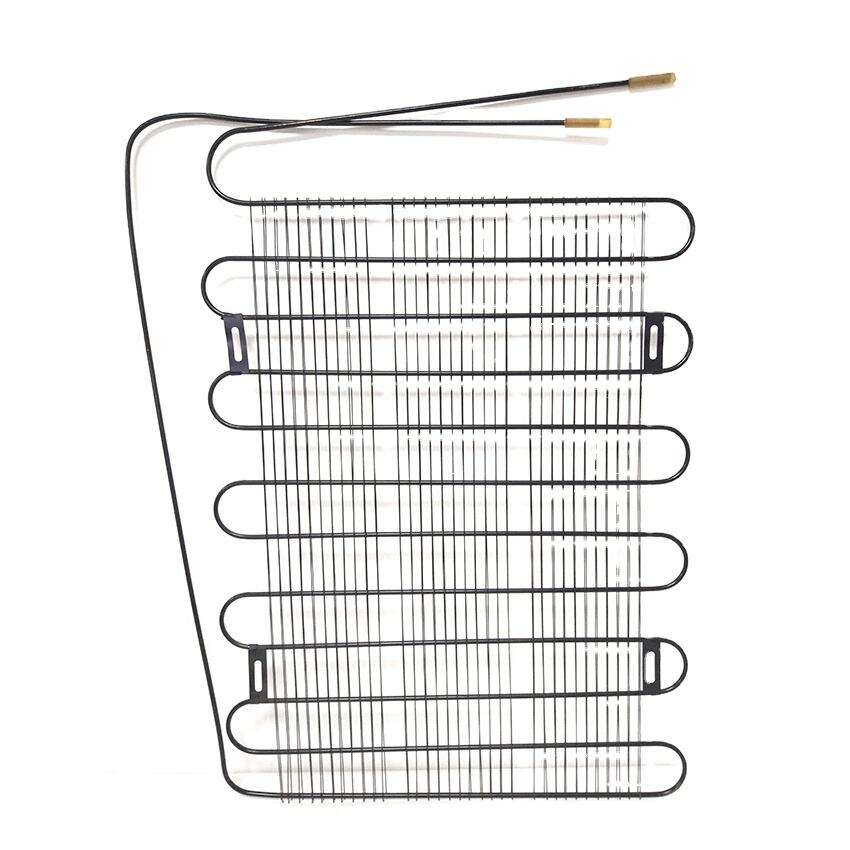

En los sistemas de refrigeración, los serpentines del condensador actúan como el lugar por donde se elimina la mayor parte del calor durante el funcionamiento. Cuando el compresor impulsa el refrigerante en forma de vapor caliente, este fluye directamente hacia estos serpentines. Durante este proceso, el sistema pierde calor hacia el entorno circundante tanto por contacto directo como por el movimiento del aire alrededor de los serpentines. El diseño de los condensadores modernos incluye una gran superficie gracias a las pequeñas aletas metálicas que solemos ver sobresaliendo. Materiales como el cobre o el aluminio son comúnmente utilizados porque conducen muy bien el calor. Según las normas industriales, aproximadamente dos tercios de todo el calor absorbido por el refrigerante se eliminan precisamente aquí. Las unidades comerciales suelen tener ventiladores más grandes que soplan sobre los serpentines, lo cual ayuda a enfriar más rápido cuando hay mayor carga de trabajo. Lograr que esta parte funcione correctamente significa que el refrigerante sale a la temperatura adecuada para poder transformarse nuevamente en estado líquido de forma correcta.

Cuando el refrigerante se enfría dentro de la unidad condensadora, cambia de estado de vapor a forma líquida. Lo que llamamos subenfriamiento ocurre cuando este líquido se enfría aún más, por debajo del punto de temperatura de saturación. Este paso adicional de enfriamiento evita la formación de gas flash justo antes de llegar a la válvula de expansión. Las buenas prácticas de subenfriamiento pueden aumentar el rendimiento general del sistema entre un 12 y hasta un 15 por ciento, ya que mantiene el flujo de refrigerante constante a través del sistema, según investigaciones del Instituto HVAC Tech del año pasado. Las bobinas en estos sistemas crean turbulencia que ayuda a distribuir uniformemente el calor sobre las superficies. Después de convertirse completamente en líquido y ser adecuadamente subenfriado, el refrigerante se dirige hacia la sección del evaporador. Los modelos más nuevos con tecnología de microcanales logran subenfriar mucho más rápido que los diseños anteriores, lo que significa que los refrigeradores modernos generalmente consumen menos energía al realizar el mismo trabajo.

La forma en que el calor se transfiere a través de los serpentines del condensador depende principalmente de dos procesos: conducción y convección. Cuando el refrigerante se calienta dentro del serpentina, conduce el calor directamente a través de las paredes metálicas. Al mismo tiempo, el aire circundante se encarga del enfriamiento por convección, básicamente extrayendo el exceso de calor. Algunos sistemas dependen del movimiento natural del aire, pero la mayoría de los sistemas modernos cuentan con ventiladores que soplan aire sobre los serpentines, lo cual funciona mucho mejor para mantener las temperaturas bajas. Estudios sugieren que aumentar el área superficial del condensador alrededor de un 30 por ciento podría incrementar la eficiencia de disipación de calor entre un 18 y un 25 por ciento, aunque los resultados varían según las condiciones específicas. Por eso muchos fabricantes diseñan sus serpentinas con tubos largos y sinuosos de cobre combinados con numerosas aletas de aluminio que sobresalen por todas partes. Estas aletas aumentan drásticamente la superficie de contacto con el aire de enfriamiento, haciendo que todo el sistema funcione más eficazmente para desprenderse del calor.

La forma y el diseño de los condensadores son muy importantes cuando se trata de cómo manejan el calor. El cobre es un excelente material para esto porque conduce el calor de manera muy eficiente, alrededor de 401 W/mK. Eso significa que el calor se transmite rápidamente a través de él. Las aletas de aluminio unidas a estos componentes de cobre también ayudan, ya que crean una mayor superficie que mejora el enfriamiento mediante la convección. Últimamente estamos viendo más diseños de microcanales, los cuales pueden reducir la necesidad de refrigerante entre un 25% y un 40% en comparación con los modelos antiguos de tubo y aleta. Cuando los fabricantes disponen los patrones de las aletas de forma escalonada, en realidad generan más turbulencia en el flujo de aire, lo que aumenta las tasas de rechazo de calor aproximadamente entre un 12% y un 18% en sistemas donde el aire es forzado a través de ellos. La investigación del Coil Material Efficiency Report respalda estos datos. Todas estas mejoras significan que unidades domésticas más pequeñas aún pueden tener un buen rendimiento, aunque tengan espacio limitado para funcionar.

Un sistema típico de condensador de frigorífico con bobinas tiene tres partes principales que trabajan juntas para eliminar el calor adecuadamente. Las bobinas en sí suelen tener forma de serpiente y están hechas de cobre o aluminio, ya que estos materiales permiten una buena superficie de contacto al transferir el calor fuera del sistema. También hay tubos de entrada y salida conectados para controlar la velocidad con la que el refrigerante circula por el sistema. Esto ayuda a mantener la diferencia de presión adecuada entre donde el compresor envía el refrigerante y donde lo recoge nuevamente en el evaporador. Algunas investigaciones recientes de ASHRAE realizadas en 2023 mostraron que ajustar correctamente el flujo de refrigerante puede reducir el consumo de energía en aproximadamente un 12 por ciento en modelos de frigoríficos comunes. Este ahorro es bastante significativo con el tiempo tanto para hogares como para empresas.

La mayoría de los hogares aún dependen de tuberías de cobre para sus necesidades de HVAC, ocupando alrededor de tres cuartas partes del mercado gracias a su excelente conductividad térmica. El aluminio está empezando a ganar terreno en instalaciones comerciales más grandes, captando aproximadamente el 22 % de ese segmento debido a que es mucho más ligero y fácil de manejar durante la instalación. Al instalar estos sistemas, los técnicos suelen combinar tubos de entrada con salidas de compresor que van desde 1/4 pulgada hasta 3/8 pulgada de diámetro para mantener un flujo constante sin crear cuellos de botella. La forma en que se configuran las salidas ayuda a enfriar adecuadamente el refrigerante antes de que llegue a la válvula de expansión. Hacerlo correctamente marca toda la diferencia para mantener un funcionamiento estable y garantizar que los cambios de fase ocurran en el momento adecuado.

Los ventiladores axiales alimentados por motores de corriente continua sin escobillas pueden mover entre 150 y 300 pies cúbicos de aire por minuto a través de los serpentines. Eso es aproximadamente un 40 por ciento mejor que los antiguos diseños con motores de polo sombreado que utilizábamos en 2018. Las aspas de estos ventiladores están colocadas en ángulos que oscilan entre aproximadamente 22 grados y 35 grados, lo que ayuda a transferir el calor de manera más eficiente, manteniendo al mismo tiempo el nivel de ruido por debajo de 45 decibelios en la mayoría de los electrodomésticos actuales. Estudios sobre sistemas comerciales de refrigeración también descubrieron algo interesante: cuando los fabricantes pasaron a ventiladores de velocidad variable en lugar de fija, su consumo anual de energía disminuyó alrededor de un 18 por ciento. Estos ventiladores inteligentes simplemente ajustan la cantidad de aire que circula según las necesidades reales del sistema en cada momento.

Aproximadamente el 92 por ciento de las instalaciones comerciales de HVAC dependen de sistemas de flujo de aire forzado porque necesitan mantener esa diferencia de temperatura (ΔT) por encima de 15 grados Fahrenheit. Mientras tanto, alrededor de un tercio de las viviendas más pequeñas aún utilizan métodos de convección natural, ya que son más simples y económicos de instalar. Los modelos híbridos más recientes combinan estas dos técnicas, activando ventiladores adicionales solo cuando las temperaturas interiores superan ciertos niveles. Según las últimas cifras de Energy Star de 2023, este tipo de enfoque inteligente reduce en aproximadamente un 23 por ciento la frecuencia con la que los compresores se encienden y apagan. Menos ciclos significan que las piezas duran más y que el rendimiento general del sistema mejora con el tiempo.

Cuando el polvo se acumula en esas bobinas del condensador, reduce la eficiencia de transferencia de calor en aproximadamente un 30 %. Esto significa que los compresores deben trabajar más de lo normal, funcionando entre un 12 y un 18 por ciento más tiempo solo para mantener las temperaturas adecuadas. ¿El resultado? Las unidades residenciales terminan consumiendo entre un 15 y un 25 por ciento más energía de la que deberían. Para empresas donde el equipo funciona constantemente durante todo el día, estas cifras son aún peores. Esas aletas obstruidas básicamente se convierten en pequeñas trampas de calor, permitiendo que las temperaturas superen los niveles seguros para el sistema. La mayoría de los manuales de mantenimiento para sistemas comerciales de refrigeración indican que la limpieza regular marca toda la diferencia. Después de una buena limpieza, la mayoría de los sistemas recuperan rápidamente su funcionamiento normal, generalmente en unos dos días. Vale la pena hacer el esfuerzo, ya que mantener esas bobinas limpias ahorra dinero a largo plazo y evita fallos prematuros del equipo.

Niveles inadecuados de refrigerante provocan problemas operativos distintos:

Datos de campo indican que el 42 % de las fallas de compresores se deben a desequilibrios prolongados de refrigerante. La sobrecarga suele provocar golpeteo de líquido, dañando las placas de válvula en el 93 % de estos casos. La subcarga acelera la degradación del aceite tres veces más en comparación con sistemas correctamente cargados, reduciendo la efectividad de la lubricación y acortando la vida útil del compresor.

La tecnología más reciente de condensadores de microcanales supera a los antiguos sistemas de tubo y aleta en cuanto a eficiencia de disipación de calor, con un rendimiento típicamente alrededor de un 22 % mejor. ¿Qué hace que estos nuevos modelos sean tan eficaces? Pues bien, cuentan con conductos para el refrigerante que son aproximadamente un 40 % más estrechos que antes. Además, están fabricados en aluminio, que conduce el calor tres veces más rápido que las alternativas de acero. Y no olvidemos los ingeniosos conductos de flujo de aire que realmente ahorran consumo de energía del ventilador, alrededor de un 18 %. Todas estas mejoras significan un mejor rendimiento general del sistema. Los gastos de mantenimiento también disminuyen, entre sesenta y ciento cuarenta dólares anuales por cada unidad instalada. Para los responsables de plantas que intentan cumplir con las exigentes nuevas regulaciones del Departamento de Energía de 2024, este nivel de eficiencia marca la diferencia para mantenerse competitivos sin incurrir en grandes gastos.

Noticias Calientes

Noticias Calientes2025-07-22

2025-07-02

2025-07-21