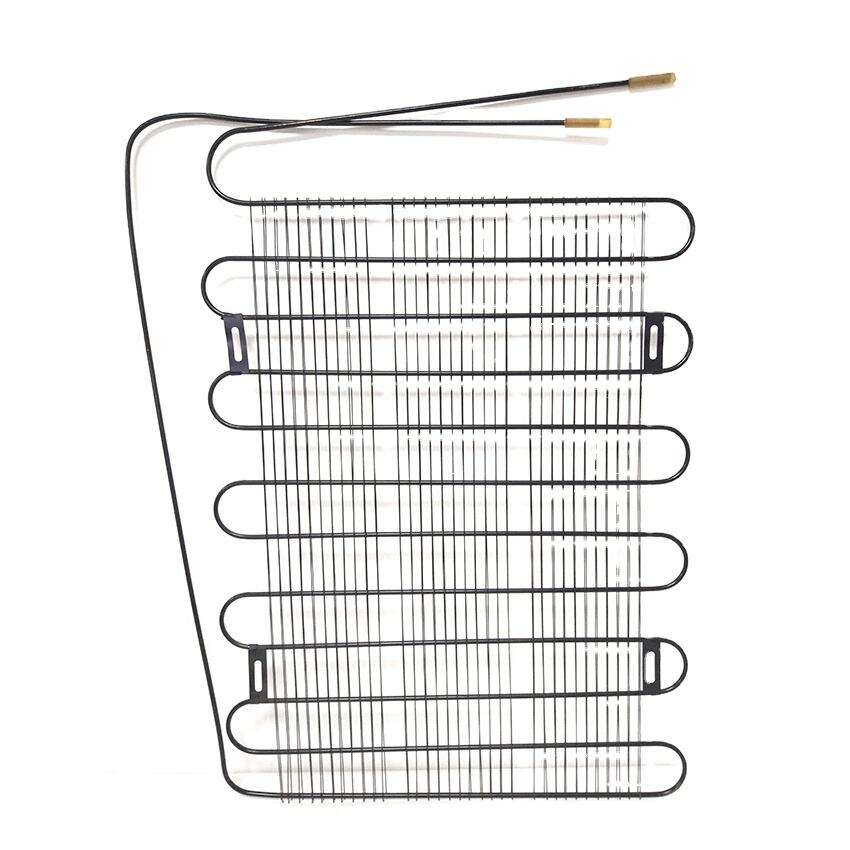

Dans les systèmes de réfrigération, les serpentins du condenseur constituent l'endroit où la majeure partie de la chaleur est évacuée pendant le fonctionnement. Lorsque le compresseur comprime le fluide frigorigène sous forme de vapeur chaude, celui-ci circule directement dans ces serpentins. Pendant ce processus, le système perd de la chaleur vers l'environnement ambiant par contact direct et par circulation d'air autour des serpentins. La conception des condenseurs modernes prévoit une grande surface grâce aux petites ailettes métalliques que l'on voit souvent en saillie. Des matériaux tels que le cuivre ou l'aluminium sont couramment utilisés car ils conduisent très bien la chaleur. Selon les normes industrielles, environ les deux tiers de la chaleur absorbée par le fluide frigorigène sont effectivement évacués à cet endroit. Les équipements commerciaux disposent généralement de ventilateurs plus puissants soufflant sur les serpentins, ce qui permet un refroidissement plus rapide lorsque la charge de travail est plus importante. Bien concevoir cette partie garantit que le fluide frigorigène ressort à la température adéquate pour pouvoir se recondenser correctement sous forme liquide.

Lorsque le réfrigérant se refroidit à l'intérieur de l'unité de condensation, il passe de l'état de vapeur à l'état liquide. Ce que nous appelons la sous-refroidissement se produit lorsque ce liquide est encore refroidi au-delà du point de température de saturation. Cette étape de refroidissement supplémentaire empêche la formation de gaz d'évaporation juste avant d'atteindre le détendeur. Selon une étude réalisée l'année dernière par l'Institut HVAC Tech, des pratiques adéquates de sous-refroidissement peuvent améliorer les performances globales du système d'environ 12 à 15 pour cent, car elles garantissent un écoulement constant du réfrigérant dans tout le système. Les serpentins de ces systèmes créent une turbulence qui aide à répartir uniformément la chaleur sur les surfaces. Une fois entièrement transformé en liquide et correctement sous-refroidi, le réfrigérant se dirige vers la section évaporateur. Les modèles plus récents intégrant la technologie à microcanaux parviennent à sous-refroidir beaucoup plus rapidement que les anciennes conceptions, ce qui signifie que les réfrigérateurs modernes consomment généralement moins d'énergie tout en accomplissant la même tâche.

La manière dont la chaleur se propage à travers les serpentins du condenseur dépend principalement de deux processus : la conduction et la convection. Lorsque le fluide frigorigène s'échauffe à l'intérieur du serpentin, il conduit la chaleur directement à travers les parois métalliques. En même temps, l'air ambiant assure un refroidissement par convection, enlevant essentiellement l'excès de chaleur. Certains systèmes s'appuient sur la circulation naturelle de l'air, mais la plupart des installations modernes utilisent des ventilateurs pour souffler de l'air sur les serpentins, ce qui est nettement plus efficace pour maintenir le refroidissement. Des études suggèrent qu'une augmentation d'environ 30 % de la surface du condenseur pourrait améliorer l'efficacité de dissipation thermique de 18 à 25 %, bien que les résultats varient selon les conditions spécifiques. C'est pourquoi de nombreux fabricants conçoivent leurs serpentins avec de longs tubes en cuivre sinueux combinés à de nombreuses ailettes en aluminium disposées tout autour. Ces ailettes augmentent considérablement la surface de contact avec l'air de refroidissement, permettant ainsi à l'ensemble du système de mieux évacuer la chaleur.

La forme et le design des condenseurs sont cruciaux pour leur efficacité thermique. Le cuivre est un excellent matériau à cet effet, car il conduit la chaleur très efficacement, avec une conductivité d'environ 401 W/mK, ce qui permet une transmission rapide de la chaleur. Les ailettes en aluminium fixées à ces composants en cuivre contribuent également à améliorer le refroidissement en augmentant la surface d'échange, favorisant ainsi une meilleure dissipation thermique par convection. On observe de plus en plus de conceptions microcanales, qui permettent de réduire la quantité de fluide frigorigène nécessaire de 25 % à 40 % par rapport aux anciens modèles à tubes et ailettes. Lorsque les fabricants disposent les motifs d'ailettes de manière décalée, ils créent en réalité une turbulence accrue dans le flux d'air, ce qui augmente les taux d'évacuation de chaleur de 12 % à 18 % dans les systèmes où l'air est forcé. Ce constat est confirmé par le Coil Material Efficiency Report. Toutes ces améliorations font que des unités domestiques plus compactes peuvent tout de même offrir de bonnes performances, malgré leur espace limité.

Un système typique de condenseur à serpentins pour réfrigérateur comporte trois parties principales qui fonctionnent ensemble pour évacuer correctement la chaleur. Les serpentins eux-mêmes ont généralement une forme sinueuse et sont fabriqués en cuivre ou en aluminium, car ces matériaux offrent une bonne surface de contact pour le transfert de chaleur hors du système. Des tuyaux d'entrée et de sortie sont également raccordés afin de contrôler la vitesse de circulation du fluide frigorigène dans le système. Cela permet de maintenir une différence de pression adéquate entre l'endroit où le compresseur envoie le fluide frigorigène et celui où il est de nouveau aspiré au niveau de l'évaporateur. Certaines recherches récentes menées par l'ASHRAE en 2023 ont montré qu'un réglage optimal du débit du fluide frigorigène pouvait réduire la consommation d'énergie d'environ 12 pour cent dans les modèles courants de réfrigérateurs. Il s'agit là d'une économie significative à long terme, tant pour les ménages que pour les entreprises.

La plupart des habitations utilisent encore des tubes en cuivre pour leurs besoins en matière de chauffage et de climatisation, détenant environ les trois quarts du marché grâce à leur excellente conductivité thermique. L'aluminium commence toutefois à gagner du terrain dans les installations commerciales plus importantes, captant environ 22 % de ce segment en raison de son poids nettement inférieur, ce qui facilite sa manipulation lors de l'installation. Lors de la mise en place de ces systèmes, les techniciens associent généralement des tuyaux d'entrée à des sorties de compresseur allant de 1/4 pouce à 3/8 de pouce de diamètre afin de garantir un écoulement fluide sans créer de goulots d'étranglement. La configuration des sorties permet un refroidissement adéquat du réfrigérant avant qu'il n'atteigne le détendeur. Une mise en œuvre correcte fait toute la différence pour assurer un fonctionnement stable et garantir que les changements de phase se produisent au moment voulu.

Les ventilateurs axiaux alimentés par des moteurs à courant continu sans balais peuvent déplacer entre 150 et 300 pieds cubes d'air par minute à travers les serpentins. Cela représente environ 40 pour cent de mieux que les anciens modèles de moteurs à pôle auxiliaire que nous utilisions en 2018. Les pales de ces ventilateurs sont inclinées selon des angles compris entre environ 22 degrés et 35 degrés, ce qui permet un transfert de chaleur plus efficace tout en maintenant le niveau de bruit en dessous de 45 décibels dans la plupart des appareils domestiques actuels. Des études portant sur des systèmes de réfrigération commerciale ont également révélé un résultat intéressant : lorsque les fabricants sont passés à des ventilateurs à vitesse variable au lieu de ventilateurs à vitesse fixe, leur consommation annuelle d'énergie a diminué d'environ 18 %. Ces ventilateurs intelligents ajustent simplement la quantité d'air circulant en fonction des besoins réels du système à chaque instant.

Environ 92 pour cent des installations CVC commerciales s'appuient sur des systèmes à flux d'air forcé, car ils doivent maintenir une différence de température (ΔT) supérieure à 15 degrés Fahrenheit. Pendant ce temps, environ un tiers des maisons plus petites utilisent encore des méthodes de convection naturelle, car elles sont plus simples et moins coûteuses à installer. Les nouveaux modèles hybrides combinent ces deux techniques, en activant des ventilateurs supplémentaires uniquement lorsque la température intérieure dépasse certains seuils. Selon les derniers chiffres Energy Star de 2023, cette approche intelligente réduit d'environ 23 % la fréquence de démarrage et d'arrêt des compresseurs. Moins de cycles signifie que les pièces durent plus longtemps et que les performances globales du système s'améliorent avec le temps.

Lorsque la poussière s'accumule sur les serpentins du condenseur, elle réduit l'efficacité du transfert de chaleur d'environ 30 %. Cela signifie que les compresseurs doivent fournir un effort supplémentaire, fonctionnant de 12 à 18 % plus longtemps simplement pour maintenir la température souhaitée. Le résultat ? Les unités résidentielles consomment entre 15 et 25 % d'énergie en plus par rapport à ce qu'elles devraient consommer. Pour les entreprises dont les équipements fonctionnent constamment tout au long de la journée, ces chiffres sont encore pires. Ces ailettes obstruées deviennent essentiellement de petits pièges à chaleur, permettant aux températures d'atteindre des niveaux supérieurs à ce qui est sécuritaire pour le système. La plupart des manuels d'entretien des systèmes de réfrigération commerciale indiquent aux opérateurs que le nettoyage régulier fait toute la différence. Après un bon nettoyage, la majorité des systèmes retrouvent rapidement un fonctionnement normal, généralement en deux jours environ. Cet effort vaut la peine, car le fait de garder ces serpentins propres permet d'économiser de l'argent à long terme et d'éviter une défaillance prématurée de l'équipement.

Des niveaux inappropriés de réfrigérant entraînent des problèmes de fonctionnement distincts :

Les données terrain indiquent que 42 % des pannes de compresseur proviennent de déséquilibres prolongés du réfrigérant. La surcharge entraîne souvent un laminage de liquide, endommageant les plaques de valve dans 93 % des cas. La sous-charge accélère la dégradation de l'huile trois fois plus rapidement que dans les systèmes correctement chargés, réduisant l'efficacité de la lubrification et raccourcissant la durée de vie du compresseur.

La technologie la plus récente de condenseur à microcanaux surpasse les anciens systèmes à tubes et ailettes en matière d'efficacité d'évacuation de chaleur, offrant généralement une performance environ 22 % meilleure. Qu'est-ce qui rend ces nouveaux modèles si efficaces ? Eh bien, ils intègrent des trajets pour le fluide frigorigène environ 40 % plus étroits qu'auparavant. De plus, ils sont fabriqués en aluminium, un matériau qui conduit la chaleur trois fois plus rapidement que l'acier. Et n'oublions pas les guides d'écoulement d'air intelligents qui permettent de réduire la consommation d'énergie des ventilateurs d'environ 18 %. Toutes ces améliorations se traduisent par une meilleure performance globale du système. Les coûts de maintenance diminuent également, entre soixante et cent quarante dollars par an par unité installée. Pour les responsables d'usine qui doivent se conformer aux nouvelles réglementations strictes du Département de l'Énergie de 2024, ce niveau d'efficacité fait toute la différence pour rester compétitif sans dépasser le budget.

Actualités à la Une

Actualités à la Une2025-07-22

2025-07-02

2025-07-21